エッジAIモジュール

サプライチェーンのグローバル化は、製品を必要なときに必要なだけ供給できる生産ラインの上に成り立っています。これは、生産ラインの一か所で障害が発生すると、サプライチェーン全体に大きな打撃を与えることを意味します。

生産の遅延・停止の原因には、紛争や災害、原材料の不足や設備機器の故障などがあります。なかでも設備機器の故障による生産の停止や不良品の流出は、その回収に要する費用や製品供給停止による機会損失など、製造メーカーにとっては大きな問題になります。このため、生産ラインの安定稼動を担う設備保全は製造メーカーの命脈を握る重要な案件となっています。

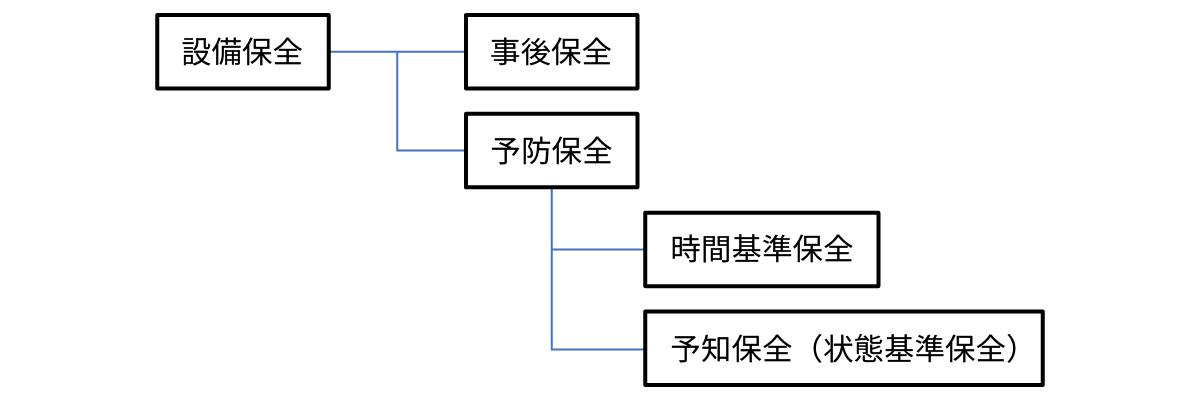

設備保全の重要性は、これまでにも強く謳われてきました。そしてその手法も事後保全から予防保全へ、さらに近年では予知保全へと歩みを進めようとしています。

このように進化を続ける設備保全について設備保全の種類やメリットとデメリットといった基礎知識から「設備保全のあるべき姿」とされる予知保全を実現するための技術までを、わかりやすく紹介します。

「設備保全」とは工場のさまざまな生産設備の機能を正常に保つ活動であり、「機械保全」ともいわれます。設備保全の目的は設備の故障を修理するだけでなく、設備に使われている機械部品の寿命を延ばしたり、機械装置の停止時間の短縮や突然の故障を防いだりといったことなどが挙げられます。

また、これまでの設備保全は機械装置を主な対象としてきましたが、産業用ロボットやマシンビジョンなどによるスマートファクトリー化により、PLC(Programmable Logic Controller)や機械装置を制御するソフトウェアも対象となりつつあります。

なお、似たような言葉に「保守」「メンテナンス」などがありますが、これらも設備が故障しないように点検し必要に応じた整備や修理を行うため、作業としては設備保全と同じです。

設備保全には「事後保全」と「予防保全」があり、予防保全には「時間基準保全」と「予兆保全」があります(図1)。ここでは、それぞれの特徴とメリット・デメリットについて解説します。

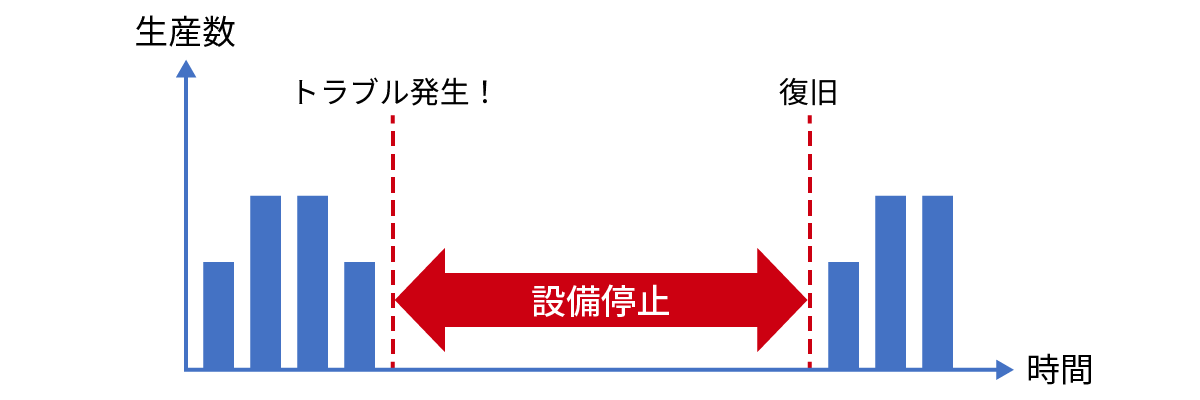

設備の機能が低下したり機能しなくなったりした後に行う保全です(図2)。

メリット:

故障や不具合が発見されるまで設備の状態を確認しないので保全作業への負担が軽く、軽微な故障の場合は保全に要する費用が抑えられるといったメリットがあります。

デメリット:

故障や不具合が突発的に発生するため、修理部品の入手が遅れ、修理に時間を要する可能性があります。また、故障や不具合が根幹をなす設備であった場合は、生産計画に大きな混乱が生じるといったリスクがあります。さらに、設備の故障や不具合の発見が遅れた場合、不良品の発生や不良品が外部に流出する原因になり、これらへの対応に大きな費用と時間が必要になる場合があります。

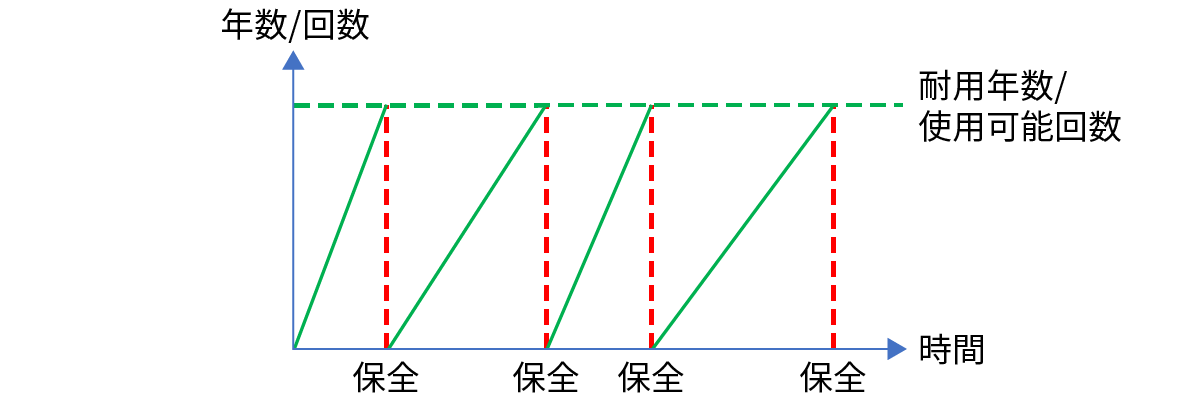

設備の耐用年数や使用回数、状態などを基準に行う保全で、「時間基準保全」ともいわれます(図3)。

メリット:

一定の期間に達した時点で保全作業を行うため、設備に故障や不具合を未然に防ぐことができます。設備に使用されている各部品の耐用年数や使用回数が正確に把握できている場合に有効な保全方法です。

デメリット:

部品の寿命をできるだけ正確に見極めるための判断基準を設ける必要があり、この基準が正確でない場合は故障してからの保全になる可能性があります。また逆に、まだ使用できる部品を交換してしまうといった部品や時間のロスが発生します。

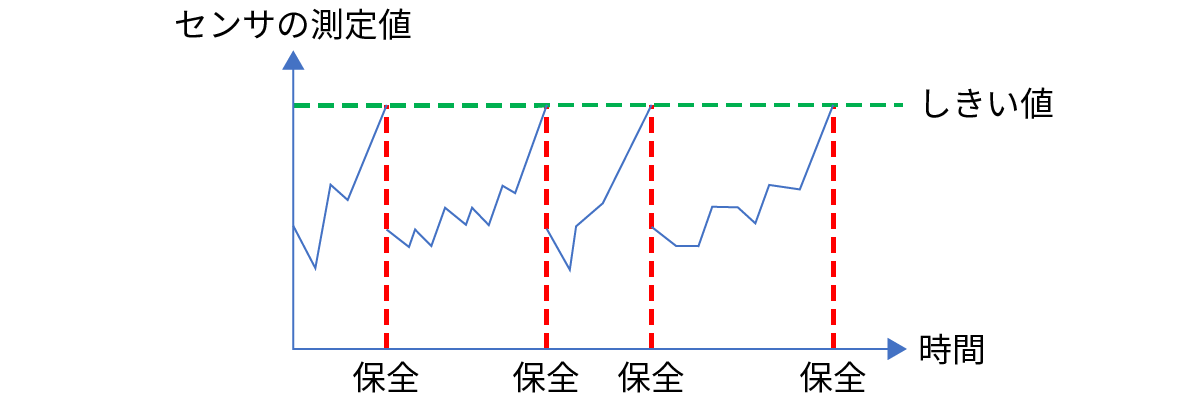

設備の状態を常に監視し、劣化の度合いに合わせて保全作業を行う保全で、「状態基準保全」ともいわれます(図4)。

メリット:

設備が劣化したタイミングで保全作業を行うため、保全のための定期的な設備の停止やまだ使用できる部品を交換してしまうといった部品・時間のロスも抑えることが可能です。もちろん、設備が突然の停止するような故障や不具合を防ぐこともできます。

デメリット:

設備の状態を常時監視し、収集したデータを保存しておくための設備が欠かせません。具体的には、設備の常時監視には多くの各種センサが、またデータ保存にはデータロガーなどの記録装置、さらにこれらを接続しデータ通信するための設備などが必要になります。

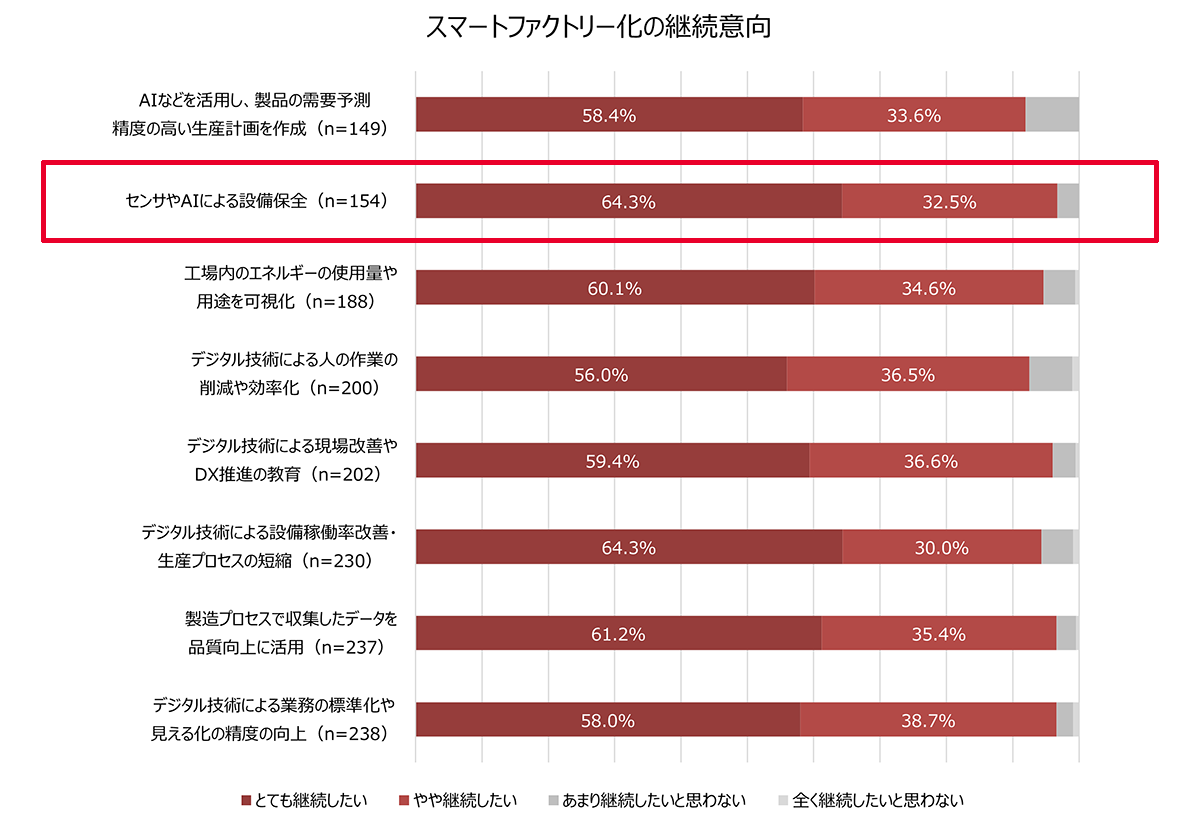

設備に使用されている部品の耐用年数や使用可能回数を基に点検時期を決めて定期的に保全する予防保全は、現在ではもっとも一般的な保全方法です。さらに、設備に多くの振動や温度、電流電圧などを測定するセンサを取り付けて、それぞれにしきい値を設定し上限値または下限値を超えた時点で保全するという半ば予知保全を取り入れているケースも増えてきています。事実、スマートファクトリー化に取り組む企業を対象に行ったアンケート調査では、スマートファクトリー化を継続したい理由に「センサやAIを活用した設備保全」を挙げた企業が96%を超すという結果が出ています(図5)。

※アンケート調査について

調査主体:株式会社村田製作所

調査対象:(スクリーニング調査)国内の製造業従事者11,084名、(本調査)自社のスマートファクトリー化に携わる製造業にお勤めの500名

調査方法:インターネット調査

調査期間:2023年1月25日(水)~27日(金)の3日間

※四捨五入のため、合計値が必ずしも一致しない場合があります。

このように、現在の設備保全は予防保全から予知保全へと変化しつつあります。ここでは、どのような技術が予防保全を予知保全にすることができるのか、四つの技術について解説します。

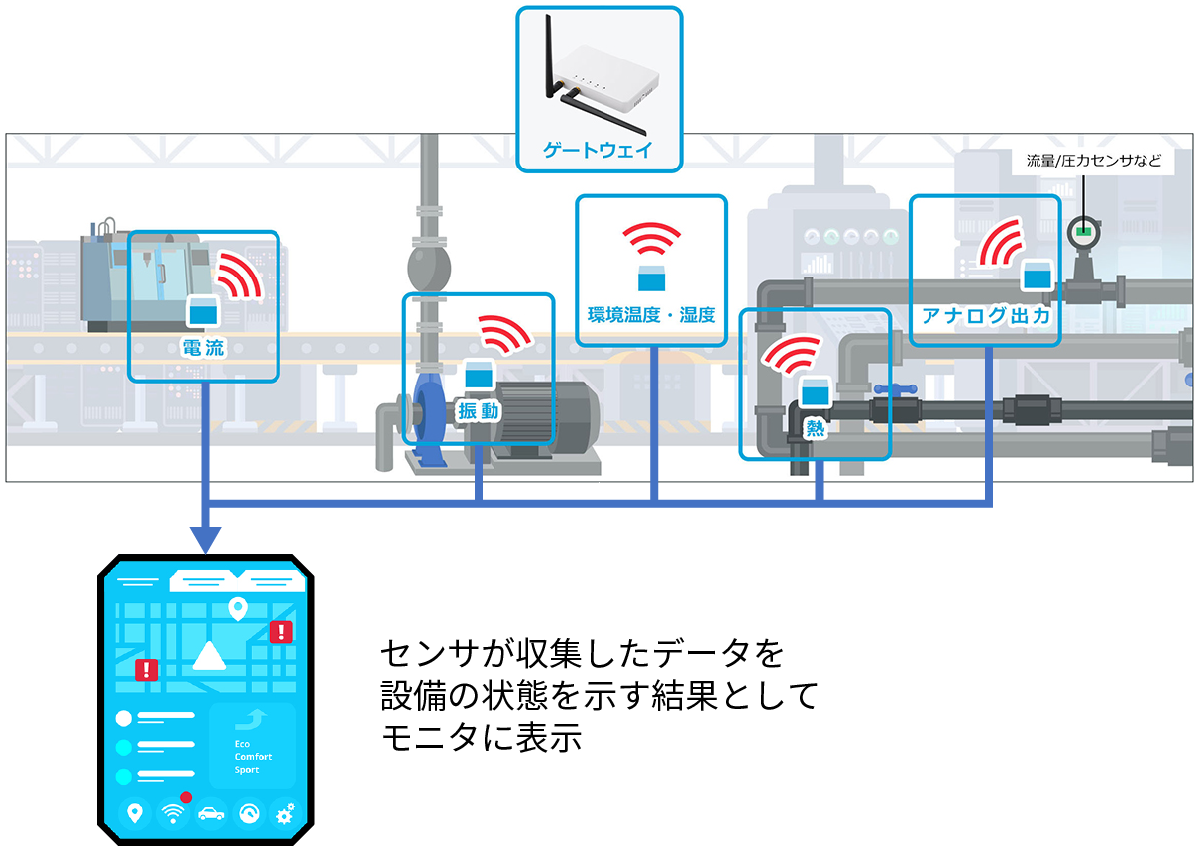

予兆保全は常に設備の状況を監視することから始まります。人の目や感触による監視では判断に個人差があり、正確な対応ができません。センサを導入することで設備の状況を定量化することができ、センサから収集したデータを見える化したり解析したりすることで、より正確な対応が可能になります。しかし、それには多くの種類と台数のセンサを広い工場内に設置する必要があり、センサの配線の取り回しや接続は段取り替え時に多くの工数が必要になります。このため、伝送距離が長くノイズに強い無線通信が可能なセンサが望ましいとされています。

また、近年では製造ラインにおける作業員の行動履歴を残すことができる装置も開発されており、トラブル発生時の作業員の対応状況を記録することも可能です。これらを活用することで、製造ラインで発生する設備の劣化やそれに対応する作業員の行動など、さまざまなできごとをデータとして保存し、保全はもちろん工程改善のヒントにすることができます。

「センサフュージョン」とは、単一のセンサでは得られない認知機能を工学的に実現する技術のことです。具体的には、センサフュージョンは自動運転技術(ADAS:Advanced Driving Assistant System)ではすでに導入されています。たとえば画像センサと温度センサで人や障害物などの形状を読み取り、ミリ波やマイクロ波を用いたレーダーセンサで距離を測定して進行方向の状況を把握するなどが挙げられます。そして、車内のモニタに警告を促すメッセージを表示したり自動でブレーキをかけたりといったことが実現されています。これは、画像センサとレーダーセンサという複数のセンサから収集したデータから状況を自動的に判断し、その結果をドライバーに伝えるといった技術としてセンサフュージョンが活用されています。

この技術を設備保全に利用すると、振動センサや温度センサ、電流センサや電圧センサの測定データを統合的に解析することができます。たとえばモータの振動と温度が正常であるにもかかわらず電流や電圧の値が異常である場合は、モータが作動させている部分の負荷に問題となる変動があったと判断することができます。また、振動センサにのみ異常値がみられた場合は、軸受けの摩耗やシャフトの変形、レベル(水平)の異常などが考えられます(図6)。

従来、このような異常の把握と判断は作業員がそれぞれのセンサの値を読み取り、それを作業者が過去の経験に照らし合わせて行っていました。

しかしセンサフュージョンという技術を用いると、多くのセンサが収集したデータを集約し、設備の状態を示す結果としてモニタなどに表示することができます。これにより、経験の浅い作業者でも設備の状況を正確に把握することが可能になります。

センサフュージョンは優れた技術ですが、センサの数が増え測定が高精度化してデータ量が増えると演算が複雑になり、正確な結果を示すデータの出力が困難になります。そこで重要視されるようになったのが、設備保全への深層学習(ディープラーニング)の導入です。

設備保全に深層学習(ディープラーニング)というAIの技術を導入することで、複数のセンサから収集したデータはAIが統合・分析することが可能になります。そして、もし出力した結果に間違いがある場合は機械学習によって改善し、さらに正確な結果を出力します。

設備保全にAIを活用すると、単にしきい値を設けて判断する異常の検知ではなく、正常時のデータとセンサから収集したデータを照合し差を抽出するといった自己学習により、常に変化する設備の状態に対し正確な対応が可能になります(図7)。

このように、設備保全にAIを導入することで、作業員の習熟度の差による判断の差を少なくするばかりではなく、監視や点検といった作業に多くの人材や時間を投入してきた従来のマンパワーに頼った保全活動の課題を解消することができます。

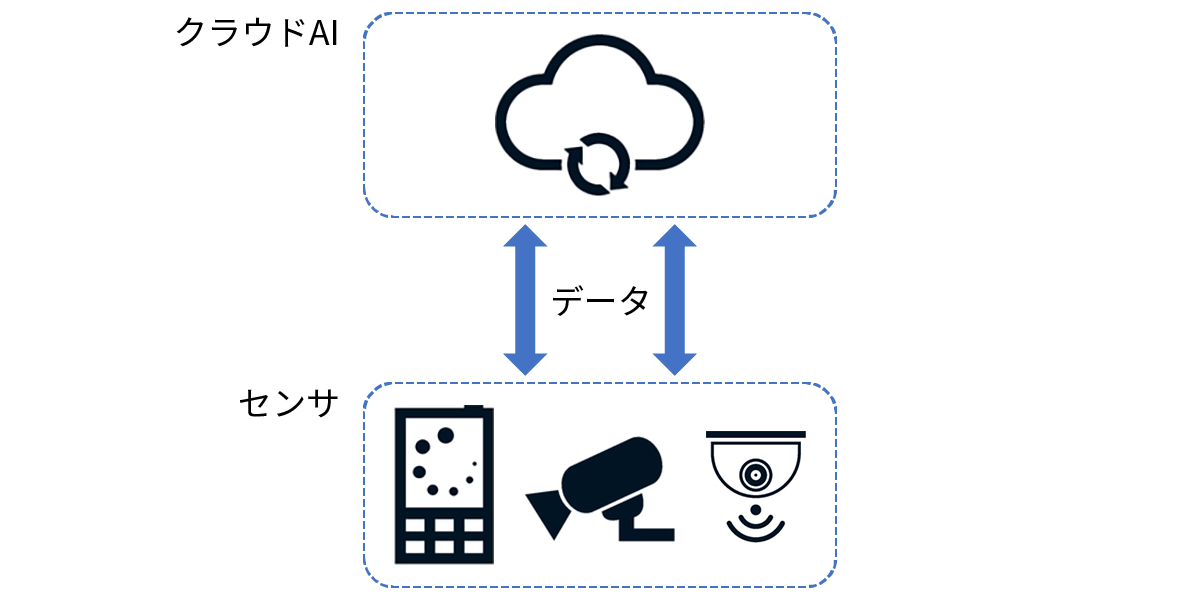

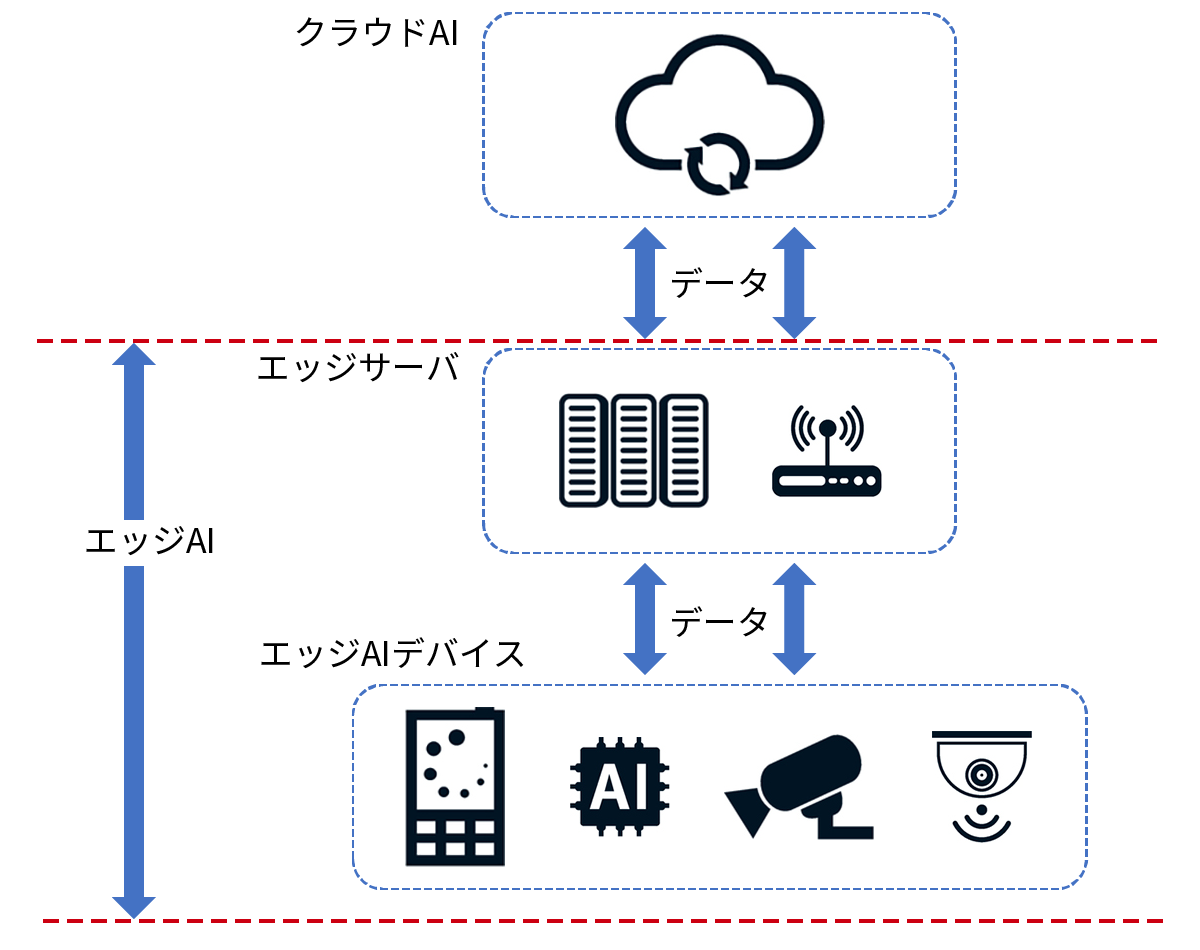

「エッジAI」とは、エッジコンピューティングをAIに適応した技術です。エッジAIでは、ネットワークの終端である各種センサやカメラ、携帯端末などのエッジデバイスでAI処理を行います(図8)。一方、エッジAIに対して「クラウドAI」という技術がありますが、こちらはクラウドコンピューティングをAIに適用した技術で、ネットワークで接続されたクラウドサーバでAI処理を行って結果をエッジデバイスに返します。

エッジAIとクラウドAIを比較した場合、エッジAIではネットワークを介さずエッジデバイスでAI処理を行うため応答速度やデータの秘匿性に優れ、ネットワークの品質の影響も受けないといったメリットがあります。

特に工場内のデータを扱う設備保全では、高いデータの秘匿性は絶対条件です。また、高いサンプリング周期でのデータ収集が必要な振動や加速度の測定には速い応答速度が求められます。このため、大量のデータを扱う予知保全にとって、エッジAIは魅力的な技術であるといえます。

ただし、エッジAIを搭載するエッジデバイスは小型であるため、クラウドAIに対してメモリサイズや計算能力において劣るといったデメリットもあります。したがって、クラウドAIかエッジAIか、両者を併用するのかは目的に応じて選択する必要があります。

製造ラインの安定操業にとって、設備保全が重要であることは古くから認められてきました。しかし一方で生産を重視するあまり、日々の保全活動が軽視されてきたことも事実です。

製造業のグローバル化が進んで久しい今、製造ラインはサプライチェーンに対し常に製品を供給し続けています。特にスマートファクトリー化が進んだ工場においては、正常稼動時の生産量を基本としたサプライチェーンマネジメントが構築されています。このような中、製造ラインの突発的な設備故障はサプライチェーンに大きな打撃となり、企業のイメージを失墜させる原因になりかねません。

また、センサフュージョンやAIといった技術の設備保全への導入は、設備管理の最適化や人件費、人材不足を解決するばかりではありません。高い生産性の継続的な維持やエネルギー利用の最適化、人材の有効活用など多くのメリットを含んだ最新のアプローチです。

製造の国内回帰とサプライチェーンの広域化など複雑な経済環境が取り巻く製造業にとって、設備保全にセンサフュージョンやAIといった技術を導入した予知保全の実現は、今後の企業経営の鍵を握っているといっても過言ではないでしょう。