予知保全・監視ソリューション「無線センシングソリューション」

製造業DXをかたちにする、スマートファクトリー

どのような業種の工場でも、いかに生産ライン上の装置を止めることなく稼働させ続けるかが、生産性向上のポイントです。しかし実際には、「チョコ停」と呼ばれる一時的停止は日常茶飯事で、修理や部品交換を伴う長期にわたる停止が起きることもあります。

工場での生産ラインの生産性向上策と言えば、装置や設備自体の処理能力向上に注目しがちです。しかし、実はちょっとしたライン停止の積み重ねや突然起きる操業停止の方が、見通しや対処の計画が立ちにくい分、対策がやっかいなのです。ここにブレイクスルーを空けることが、スマートファクトリーの重要なテーマになっています。

点検やメンテナンスは、ラインの安全な操業を維持し、計画通りに生産するために欠かせない作業です(図1)。しかも、無視できない手間やコスト、人員を要する作業でもあります。ところが近年、少子高齢化の進展による人手不足が顕在化し、メンテナンスの要員が不足してきました。さらに、製品価値を直接作り込む作業ではないため、多くの企業は、この作業をできれば省人化したいと考えています。

ライン停止のうち、チョコ停は、ライン中の一部工程のちょっとした作業の遅れや装置の動作不良、装置間連携がうまくいかないなど、様々な要因が積み重なって発生します。複合的要因で起きる現象であるため、事前に発生を予想することが困難でした。

ただし、最近では、装置の稼働状況や作業者の動きのデータをIoTで収集し、リアルタイムで把握できるようになりました。そして、収集したデータを蓄積し、ビッグデータ解析することで、過去の発生事例を参照してチョコ停の発生を予測する技術が確立されています。チョコ停の発生が予測される場合には、原因となりそうな装置の動作条件を調整したり、作業者を補充したりして、未然に防ぐことが可能です。

一方、修理が必要になるような故障は、機械部品の摩耗や疲労、汚れ・異物の付着、腐食、温度変化による膨張などが原因となって起きます。故障に至る変化はゆるやかで、しかも原因が複合的なため、発生を予測することが困難でした。

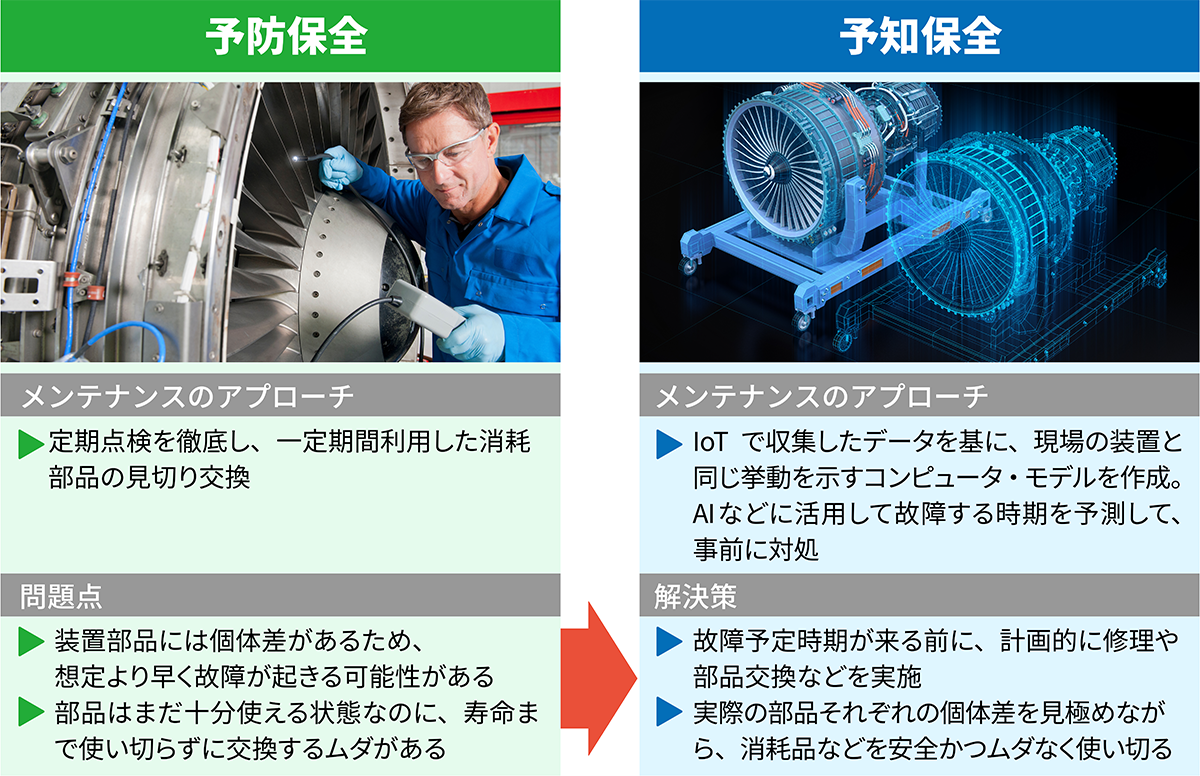

これまでは、修理が必要な故障を回避するため、定期点検を徹底し、一定期間利用した消耗部品の見切り交換が行われていました。こうした予防的メンテナンス法を「予防保全」と呼びます。予防保全には2つの課題がありました。1つは、装置の部品には個体差があり、想定より早く故障が起きる可能性があること。もう1つは、部品はまだ十分に使える状態でも、寿命まで使い切らずに交換するムダがあることです。

ただし近年では、IoTやAIなどを活用して、故障に至る予兆を察知して、事前に対処できるようになりました。こうしたメンテナンス手法を「予知保全」と呼びます(図2)。装置に取り付けたセンサから外観、音、圧力、熱、振動などのデータを収集し、AIなど解析技術によって、製造装置などの故障や不具合の兆しを事前に察知します。予知保全ならば、消耗部品の余力を残すことなく使い切り、部品の発注やメンテナンスを計画的に実施できます。

長年にわたり操業してきた工場の中には、装置の稼動音や、手のひらで感じる振動で、装置の異常を感じ取ることができる熟練エンジニアがいる場合があります。チョコ停や修理を要する装置の故障は、こうした熟練エンジニアの異常察知能力が防いでいました。

ただし、こうした熟練エンジニアは、少子高齢化の進行と共に減り続けています。技能継承が難しく、受け継ぐ人材も多くはないからです。スマートファクトリーでは、属人的なスキルに頼る従来の方法では実現不可能だった、24時間、365日の体制で、工場内のあらゆる装置に目配りする、異常を見逃さない体制を構築できます。

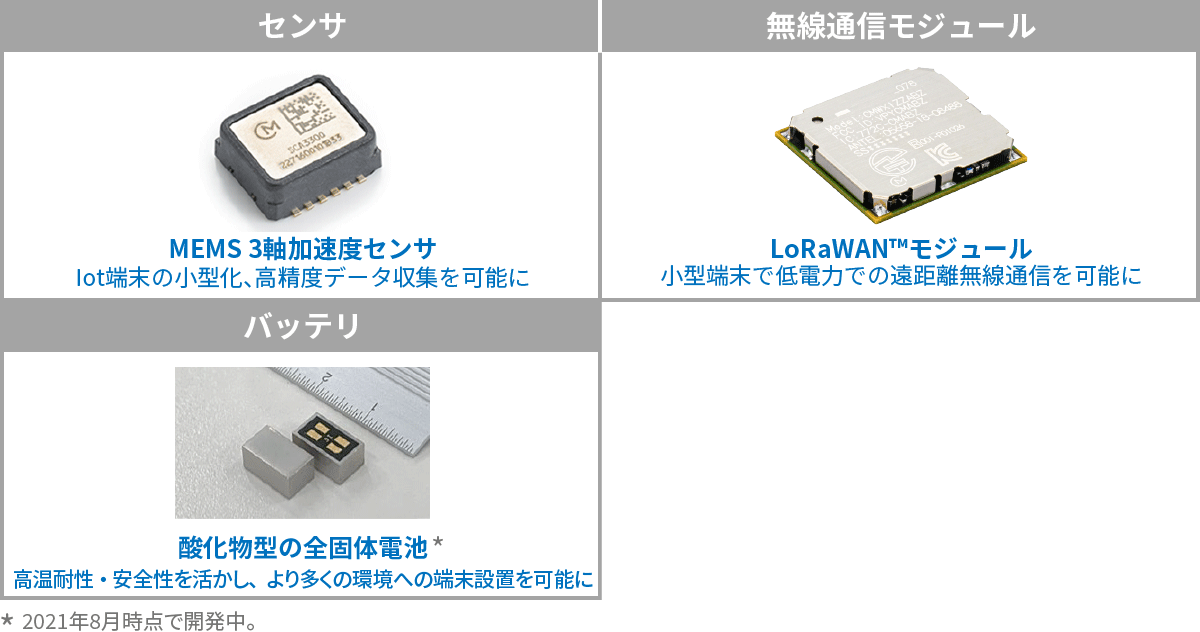

さらに、データ収集と分析の技術が進化して異常察知の精度が高まってきたことで、故障の予測だけでなく、歩留まり低下や品質の低下などを事前に察知できるようにもなりました。異常察知の精度向上は、適切な場所から十分な量の、質の高いデータの収集が大前提です。それにはデータを収集するIoT端末を構成する、センサ、通信モジュール、バッテリなどの進化が欠かせません(図3)。

まず、データを収集する場所を限定しないようにするため、これらの電子部品の小型・軽量化、低消費電力化が求められます。さらに、工場内の過酷な環境でも安定動作する高い耐環境性やノイズに対する耐性も必要です。

近年では、環境内にある光、温度差、電磁波、振動などのエネルギーを電力に変えてIoT端末の電源として利用するエネルギーハーベスティング(環境発電)の活用も徐々に広がり始めています。これからは、バッテリ駆動のIoT機器の耐環境性を高める技術である酸化物型の全固体電池の実用化で、IoT機器の設置場所が広がりそうです。