製造業DXをかたちにする、スマートファクトリー

自動化から自律化・協調化へ、よりスマートに進化するモノづくりロボット

食材の量と状態に合わせて調理するオーブンレンジや、相場の動きに応じて株の売買タイミングを適切に判断するアルゴリズム取引など…。近年、データを活用してスマートに機能する機器やシステムが、当たり前のように利用されるようになりました。人間に匹敵する高度な判断をするものや、応用の仕方によっては人を凌駕する仕事ぶりの機械も登場しています。

センサやAIを駆使して、柔軟に仕事をこなす賢いロボット

かつての家電製品や情報システムは、あらかじめ決めた通りの手順・条件に沿って、仕事を粛々と進めていただけでした。使用環境が変化した際でも想定外の動きをしない利点はありましたが、気の利いた臨機応変の対処はできませんでした。もちろん、こうした過去の機械でも、迅速で正確な仕事を自動的に行うメリットがあり、十分有用な機械だったと言えます。

これに対し、最近のスマートな機械やシステムは臨機応変な対応を自律的に行うことができるようになり、これまで人手頼りだった仕事の領域まで適用範囲を広げています。こうしたスマートな機械やシステムの効果が、特に顕著にみられる分野が製造業です。生産中のワークの個体差や作業品質のブレなどを察知して、自律的に生産条件を調整。生産性と品質を高いレベルで維持するスマートファクトリーを実現できるようになりました。

こうしたスマート化は、産業ロボットにおいて特に進んでいます。これまで産業ロボットは、主に単調な繰り返し作業や人手では危険できつい作業を自動化するために使われていました。ただし、過去の多くの機械と同様に作業の融通性がなかったため、適用先は限定されていました。それが現在では、これまで臨機応変な対応が求められ、人手に頼らざるを得なかった多様な作業にも適用できるようになりました。

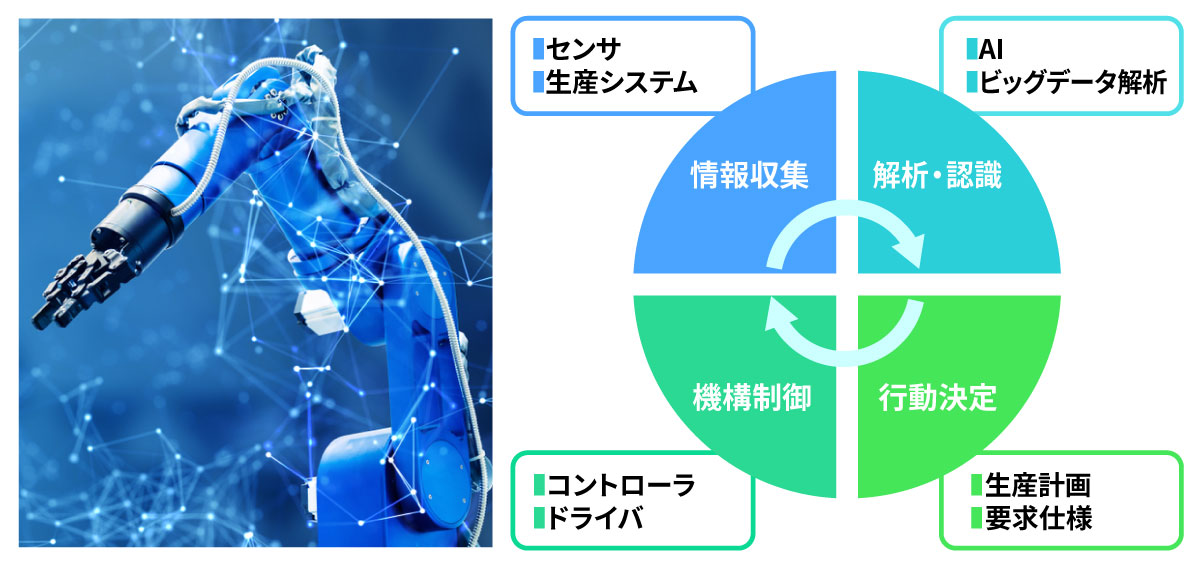

近年、著しく進化を遂げているスマートなロボットの内部では、「情報収集」「解析・認識」「行動決定」「機構制御」という4つのタスクを連続的に行っています(図1)。

これらのうち、情報収集では、カメラやセンサなどを通じて周辺環境のデータ、さらには生産システムの情報などを収集しています。そして、解析・認識では、収集したデータから人工知能(AI)など高度な情報処理技術を利用して状況を判断しています。つまり、スマートなロボットは、高度なIoTシステムであると言えます。また、行動決定では、目的に向けてどのような条件でロボットを動かすべきかを決めます。この段階以降は、収集した情報に基づいて正しく行動決定されていれば、産業ロボットを制御していた従来のFA技術と大きな違いはありません。そして、機構制御でロボットのアームやハンドなど可動部を動かすモータを適切に制御します。

半導体工場では生産管理システムと連動させてロボットを自律制御

現在のスマートなロボットは、最先端の工場の中のどのような作業を担い、どのような効果をもたらしているのでしょうか。工場内で求められる作業の内容が両極端な最先端工場である、半導体工場と自動車工場を例に紹介したいと思います。

まずは半導体工場です。半導体工場では、シリコンウエハーにさまざまな加工・処理を施して、微細で複雑な回路パターンを描いたチップを作っています。半導体工場では、製造ライン上の工程や作業の自動化と省人化を極限まで推し進めている点が特徴です。これは、工場内に人を入れてしまうと、人自体がチップの歩留まりを落とす要因になってしまうからです。

近年、半導体業界では、設計と製造の水平分業化が進み、製造は多様なチップを受託生産するファウンドリと呼ばれる企業が担うようになりました。ファウンドリでは、市場ニーズや設計専業メーカーの生産計画に応じて製造するチップの種類を変える変種変量生産を行っています。そして、製造するチップごとに、加工や処理の手順や条件が異なる可能性があるため、工場内では段取り替えや装置間での搬送先の変更などが頻繁に発生します。生産品目の変化に応じて、人手をなるべく使わず、機械やシステムだけで柔軟に対応する仕組みの導入が必須になってきます。

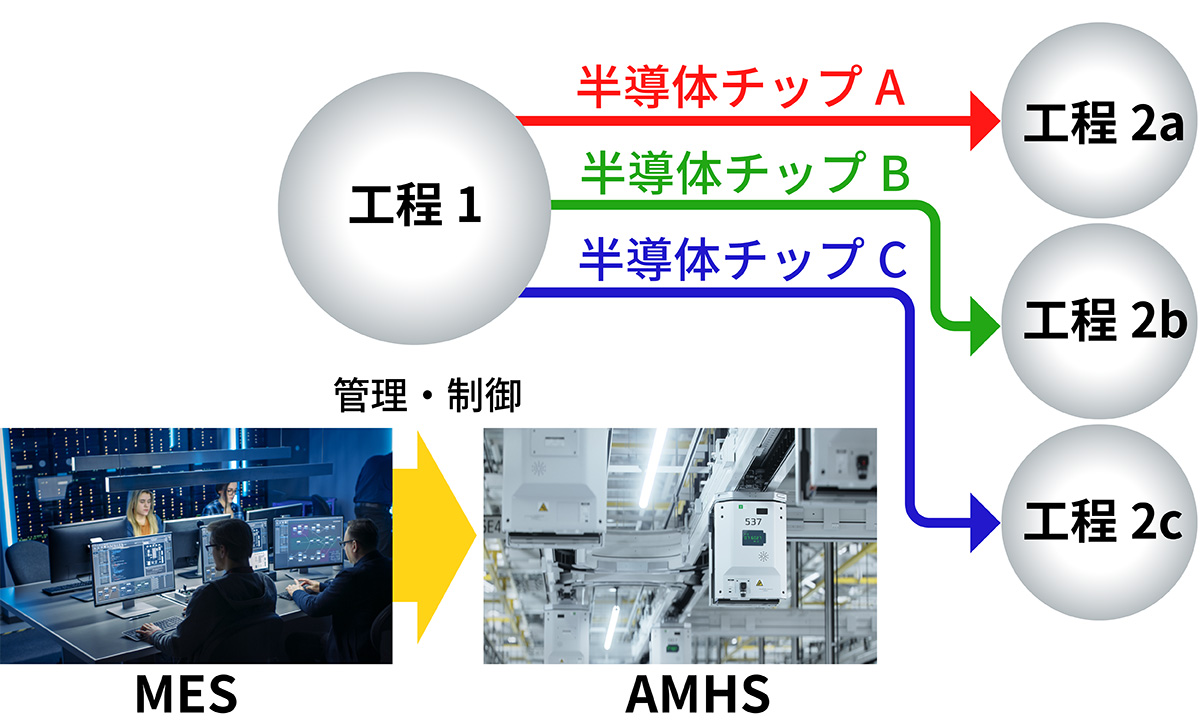

このような要求に応えるのが、スマートなロボットです。半導体工場内の工程間搬送では、AMHS*1と呼ばれる搬送用ロボットを利用しています(図2)。半導体工場での生産性を最大限まで高めるためには、生産スケジュールや各工程での処理の進捗状況に合わせて、タイムリーに搬送できる仕組みが欠かせません。このため、工程間搬送に用いるAMHSの動きは、各工程での処理とその条件、搬送などを管理するMES*2と連動して最適なタイミングで搬送されるように自律制御されています。

*1 AMHSとはAutomated Material Handling Systemsの略で、自動材料搬送システムと訳されます。AGV(無人配送車)の一種であり、一般的には、工場の天井に設置されたレールに沿って、FOUPと呼ばれる1ロット分のウエハーを収めた箱を釣り上げて搬送先まで運びます。

*2 MESとはManufacturing Execution Systemの略で、製造実行システムと訳されます。製造ライン上の装置や加工・処理対象の状態や動きを可視化し、作業者への支持や意思決定の支援をする情報システムです。半導体工場では、人間の判断を経ずに、情報システムが自律的にロボットや装置の動作条件を調整・制御する場面が多くあります。

自動車工場では組み立て・検査工程で人とロボットが連携

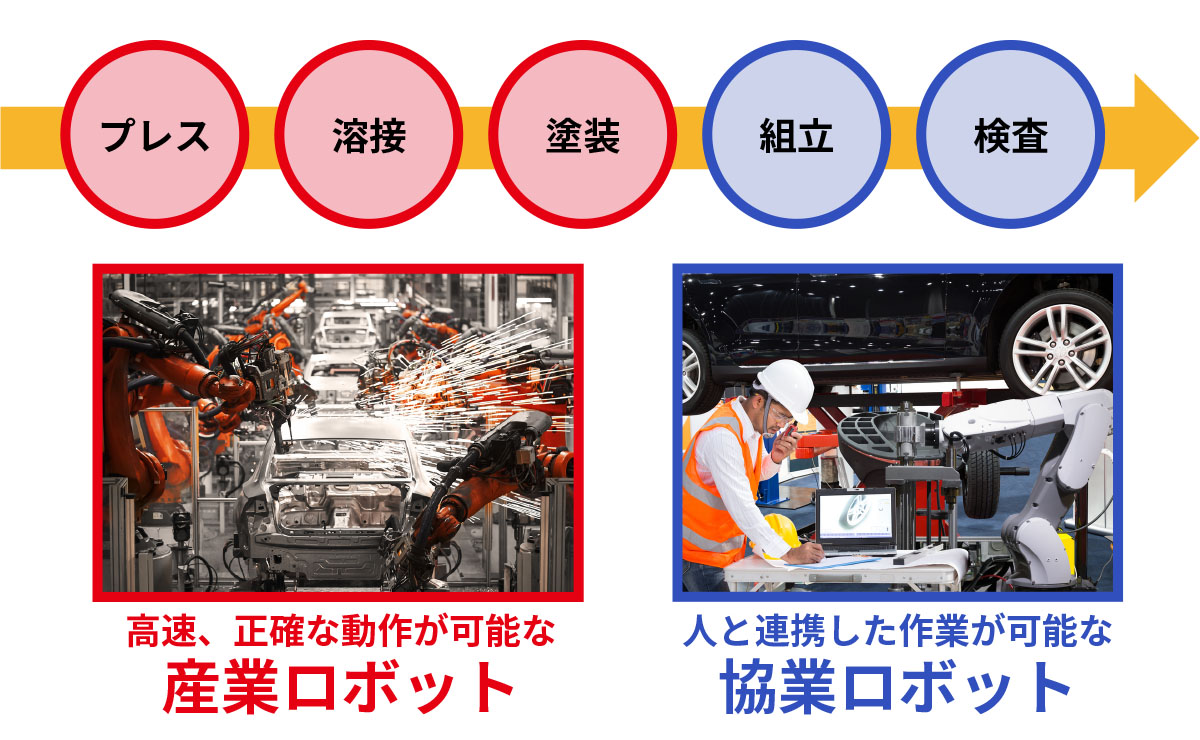

次は自動車工場です。現在の自動車は、1台当たりの約3万点もの部品で構成されているそうです。完成車の工場内では、大きく「プレス」「溶接」「塗装」「組み立て」「検査」という5つの工程を経て、多種多様な部品・材料を複雑かつ正確に組み合わせて自動車を生産しています。そして、そのそれぞれでさまざまな種類のロボットが利用されています。

5つの工程のうち、プレス、溶接、塗装の3つに関しては、半導体工場と同様に省人化が進んでいます。作業で扱う材料が人では支えられないほど重かったり、有害なガスや薬品にさらされる可能性があるからです。このため、大型で動きの速い多軸ロボットなどが利用されています。ここで利用されるロボットには、スマートさよりも、作業の速さ、正確さが求められます。

一方、組み立てと検査では、ロボット技術が高度に進化した現在でも、人手に頼らなければならない作業が残っています。部品の微妙な位置合わせや、取り付け時に繊細な力加減が求められる作業、人の感性に頼る検査などが含まれているからです。ただし、すべての作業に人手が求められるわけではありませんから、作業の効率化、品質向上に向けたロボットによる自動化も進めていく必要があります。そして、ここでは、人との共存が可能で、人との協働作業が可能な協働ロボット*3と呼ばれるロボットが利用されています(図3)。

*3 協働ロボットとは、安全性を確保するための機能を搭載したロボットのこと。安全柵を用意しなくても人と同じ現場で共存可能であり、人と連携しながらの作業が可能です。

近年、協働ロボットの進化は著しいものがあります。すでに、横で働く人の作業の進捗状況に目配せしながら、円滑に作業連携できる機能を備えたものも登場しています。人は、一人ひとりの作業の習熟度が異なり、体調や疲れによって作業効率が変わってきます。このため、工程内の作業効率を高めるためには、一緒に働くロボットの動作を人の作業進行に合わせて同期させる必要があるのです。

工場で活躍するロボットは、今後もますます賢くなっていくことでしょう。その発展は、データを収集するためのセンサ技術や、装置・設備間で情報を共有する産業ネットワーク技術、さらにはAIなど高度な情報処理技術の進化によって支えられています。スマートなロボット向けの電子部品や半導体の重要性は、今後もますます高まっていくことでしょう。

ホワイトペーパー「スマートファクトリー」

ダウンロードできるホワイトペーパーでは以下項目について詳述しています。

- スマートファクトリーの概要

- 主要アプリケーション

- 主要セクター

- 市場予測

- 主要産業ステークホルダーの概要

- スマートファクトリーを促進するテクノロジー