製造業DXをかたちにする、スマートファクトリー

無人搬送車(AGV)はスマートな搬送ロボット(AMR)へと進化、 工場の操業を効率化

工場の生産性を高めるためには、加工や検査など生産ライン上の各工程の作業時間(スループット)をいかに短くするかが重要ですが、もう一つ、忘れることができない改善点が仕掛品の工程間での搬送や、各工程への部品・材料の補充時間の短縮です。

特に、頻繁に生産品目を変更しながら、同一ラインで多種多様な製品を作り分ける「変種変量生産」では、場合によっては、各工程の作業時間の短縮より、搬送時間などの短縮の方がライン全体での生産性向上への寄与が大きい場合さえあります。生産品目ごとに各工程の作業時間や使う部品・材料の種類や量が変わるため、「段取替え」と呼ばれる生産品目の切り替えに要する時間が長くなるからです。

工場は理想的には稼働しない、操業の変調に対応可能な搬送手段が必要

一般に、少品種大量生産に向けたラインでは、工程間の搬送にはコンベアによる自動搬送が使われます。近代工業の先駆けとなった「T型フォード」では、車種を1つに絞り込むことで、コンベアで移動しながらの流れ作業で効率的に組み立てられていたというのは有名な話です。食品工場などでは、現在でも、同様の方法でラインを止めることなく連続生産しています。

搬出と搬入の場所と各工程のスループットが定まっていれば、作業と搬送のタイミングを同調させることが容易であるため、コンベアによって搬送を効率化できます。ただし、作業と搬送が想定通りのペースで進まないのはよくあることです。そうなれば、ラインで渋滞が発生し、最悪の場合には全体をストップさせて、遅れた作業の終了を待たなければならなくなります。

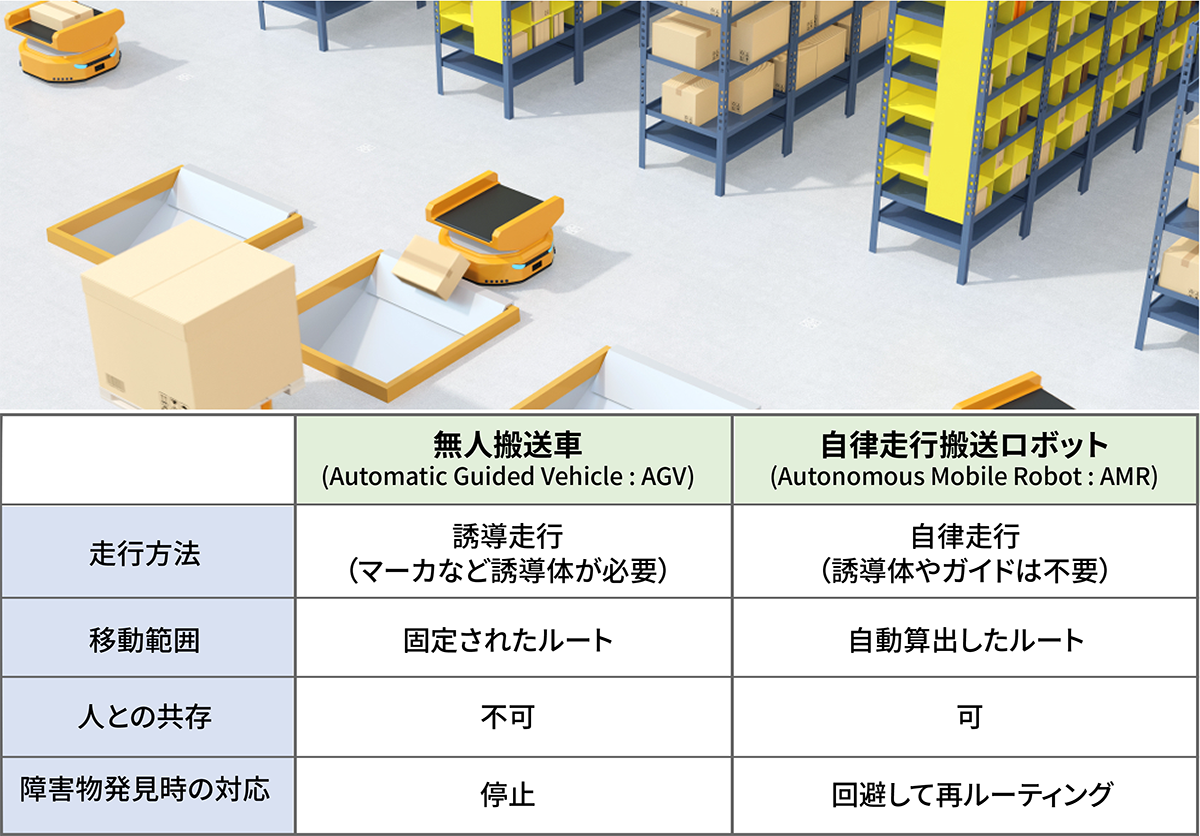

1990年代以降、ベルトコンベアに代わって、レールや磁気マーカなどで誘導する搬送路を移動する「無人搬送車(Automatic Guided Vehicle:AGV)」が、生産過程の製品や部品・材料の搬送に広く使われるようになりました(図1)。AGVでは、搬送時の輸送経路は定まっていますが、搬送するモノの量とタイミングを比較的自由に調整できます。このため、各工程でのちょっとした不具合による作業の遅れなどへの対応が可能になります。近年では、ロボットアームを備え、荷積みや荷降ろしを自動化できるものも登場しています。そして、スマートファクトリー時代の到来を見据えて、さらに賢くなった「自律走行搬送ロボット(Autonomous Mobile Robot:AMR)」へと進化しました。

変種変量生産では、必要なモノをタイムリーに搬送できる手段が必要に

ところが、変種変量生産を行う際には、AGVでもうまく対応できない場合が出てきます。これは、変種変量生産に向くセル生産ラインとAGVによる搬送の相性があまりよくないからです。

セル生産ラインでは、一人の作業者が複数工程の作業をこなします。このため、仕掛品の搬送頻度を、比較的削減できます。しかし、全ての工程を一人でこなせるわけではありません。少ないながらも搬出や搬入の作業があります。さらに、生産品目の変更時には、次の製品の生産に必要な部品・材料を事前に届けておく必要があります。

一般に、セル生産ラインでは、複数の作業台を並べ、それぞれに作業者を配置して生産します。仕掛品の搬出・搬入や部品の補充は、各作業台の進行状況に合わせて、タイムリーに行うことになります。このため、鉄道や路線バスのように経路と運行スケジュールが定まったAGVではなく、タクシーのような搬入・搬出の場所とタイミングを自由に設定できる搬送手段が必要になります。また、セル生産ラインでは、作業者がいる場所で無人搬送車を動かすことになるため、搬送路を隔離できるAGVでは求められていなかった高い安全性を実現する必要があります。

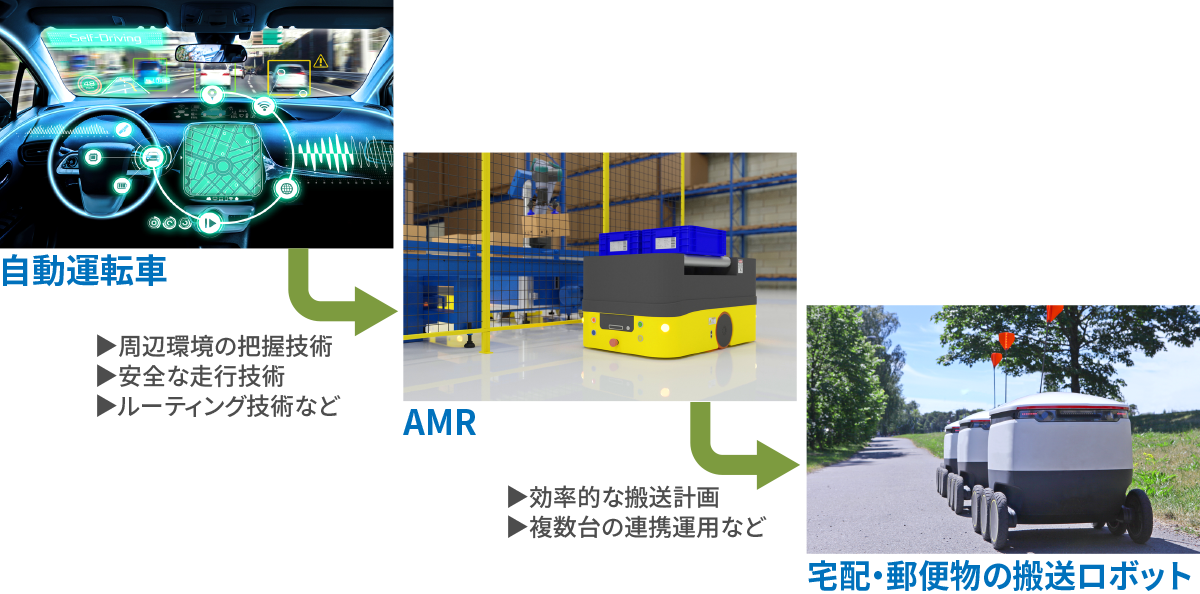

こうした課題を解決する搬送手段として、人がいる場所を、状況に合わせて移動ルートを変えながらモノを搬送するAMRが使われるようになりました。AMRは、搬送経路での障害物となる装置などの位置をセンサで自動認識してあらかじめマップとして記憶しておき、搬送中にはセンサで工場内の人の位置や動きを検知しながら安全に移動します。走行する環境やスピードは異なりますが、自動車業界が開発を進めている自動運転車と同じ機能を持っていると言えます(図2)。AMRの技術は、工場内だけではなく、宅配や郵便物などの自動配送などへの展開も想定されています。

少し先の作業進行を読んで、求められる部品を賢く搬送

AGVやAMRなど搬送手段では、いかに効果的かつ効率的に運用するかも重要になってきます。

仕掛品や組み立て前の部品・材料などの在庫を最小化するためには、必要に応じてタイムリーに搬送できる「Just in Time」での運用が理想となります。また、AMRのように搬送経路が状況次第で変わる場合には、最短時間で搬入・搬出できる移動経路を探し出すことも重要になります。しかしIoTやAIなど情報処理技術が発達したことで、工場全体の状況を把握しながら、最適な運用法を見つけることができるようになってきました。

まず、IoTによって、セル生産ラインの各作業台での作業進捗状況や部品・材料の在庫状況を正確に把握可能になりました。これまでは、「カンバン」と呼ばれる伝票で状況を伝達していました。それをデジタル化することで、リアルタイムで把握した工場内の状況を基に、ちょっと先で起きる作業の停滞を発見したり、その対処法を導き出したりできるようになってきています。

また、これまで変種変量生産を行う工場などでは、生産品目に応じて、必要な部品・材料を倉庫の棚から人手でピックアップし、搬送車に乗せて送り届けていました。これが、デジタル化したカンバンの情報を参照しながら、必要な部品・材料が置かれている棚を搬送ロボットでピックアップする人がいるところまで動かし、最短時間で送り届けることができるようにもなってきています。