设备保养的理想形式——实现预见性保养的技术

供应链全球化建立在能够在需要的时间按需要的数量供应产品的生产线的基础上。这意味着生产线上某一环节的故障可能会对整个供应链产生重大打击。

生产延误和停止的原因有冲突、灾害、原材料短缺和设备故障等。其中,特别是设备故障会导致生产停止和缺陷产品流出,而对制造商来说,产品回收所需要的费用和停止供应产品带来的机会损失等是重大问题,因此,关系到生产线稳定运行的设备保养已成为掌握制造商命脉的重要问题。

以前我们一直在强调设备保养的重要性。而且还在努力将所使用的方法从事后保养转向预防性保养,近年来又进一步向预见性保养推进。

我们将针对这样不断进化的设备保养,从设备保养的类型、优点和缺点等基础知识,到实现被认为是“设备保养的理想形式”的预见性保养所需的技术,进行通俗易懂的介绍。

什么是设备保养?

“设备保养”是指保持工厂内多种生产设备的功能正常的活动,也称为“机器保养”。设备保养的目的不仅是为了修复设备故障,也是为了延长设备所使用的机械零件的使用寿命,减少机械装置的停机时间并预防突发故障等。

此外,到目前为止,设备保养主要以机械装置为对象,但随着工业机器人和机器视觉等带来的智能工厂化,PLC(Programmable Logic Controller)和控制机械装置的软件也变成了保养对象。

另外,类似的词语还有“养护”、“维护”等,但它们也是对设备进行点检以预防设备发生故障,并根据需要对设备进行整备和修理,因此其作业与设备保养相同。

设备保养的类型、优点和缺点

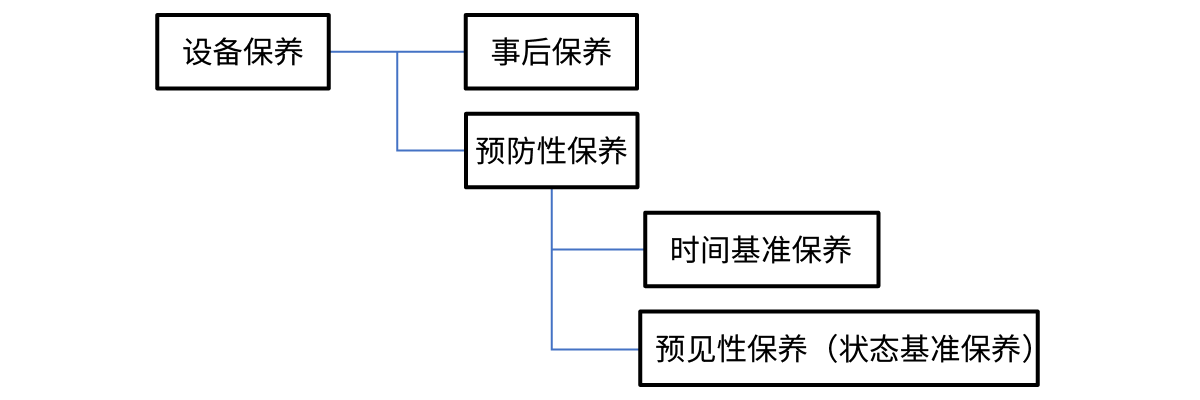

设备保养包括“事后保养”和“预防性保养”,预防性保养又包括“时间基准保养”和“预见性保养”(图1)。在这里,我们将解释每种保养的特点、优点和缺点。

什么是事后保养?

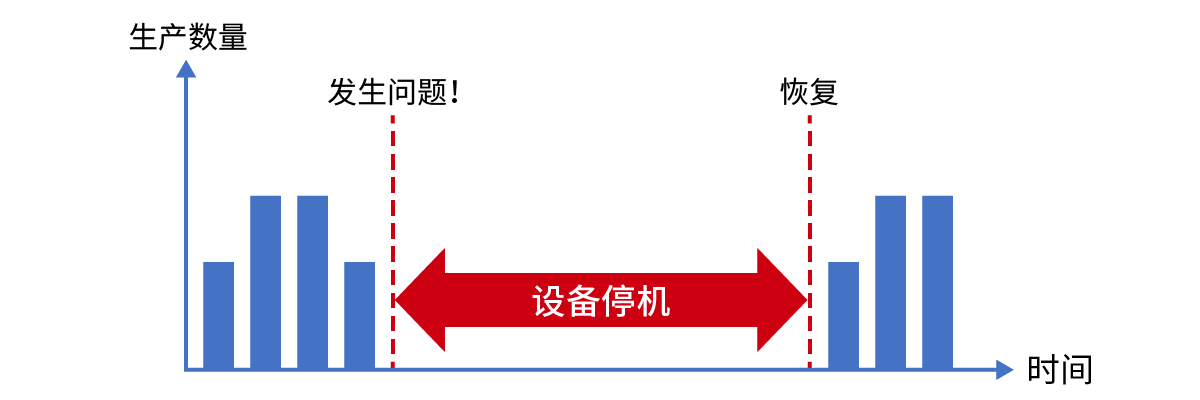

这是在设备功能恶化或无法运行后进行的保养(图 2)。

优点:

在发现故障或缺陷之前不对设备的状态进行确认,因此其优点是:保养工作的负担较轻,在发生轻微故障时的费用不高。

缺点:

故障和缺陷是突然发生的,所以,维修零件的获取可能会出现延迟,维修可能需要较长时间。此外,如果发生缺陷或故障的是基础设备,则存在生产计划被严重打乱的风险。而且,如果设备的故障或缺陷被发现得太晚,则可能会导致生产缺陷产品或将缺陷产品流出到外部,应对这些问题可能需要大量费用和时间。

什么是预防性保养?

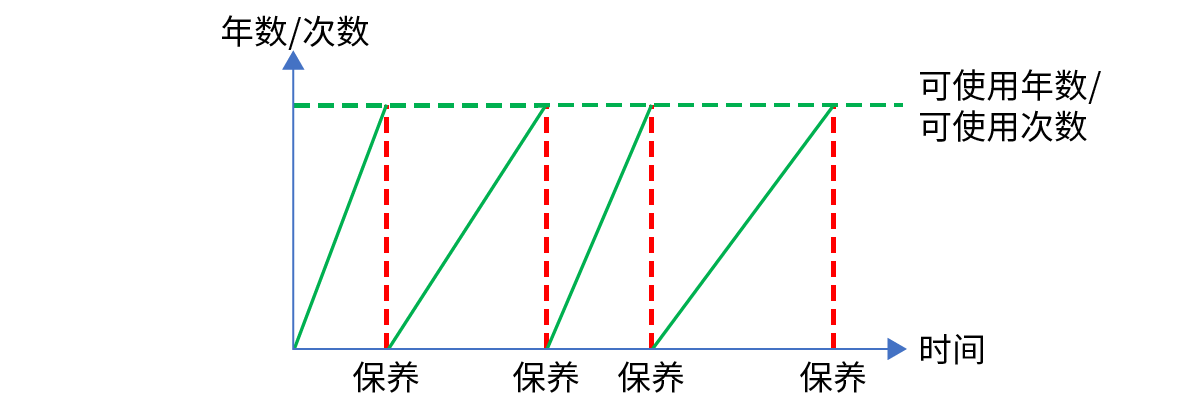

根据设备的使用寿命、使用次数、状态等进行的保养,也称为“时间基准保养”(图3)。

优点:

达到一定期间后就进行保养作业,因此可以将设备故障和缺陷防患于未然。是一种只在已准确掌握设备中使用的各零件的可使用年数和已使用次数时有效的保养方法。

缺点:

需要建立尽可能准确地确定零件寿命的判断标准,如果这些标准不准确,则可能会变成在发生故障后进行的保养。相反,如果更换了仍然可以使用的零件,则会浪费零件和时间。

什么是预见性保养?

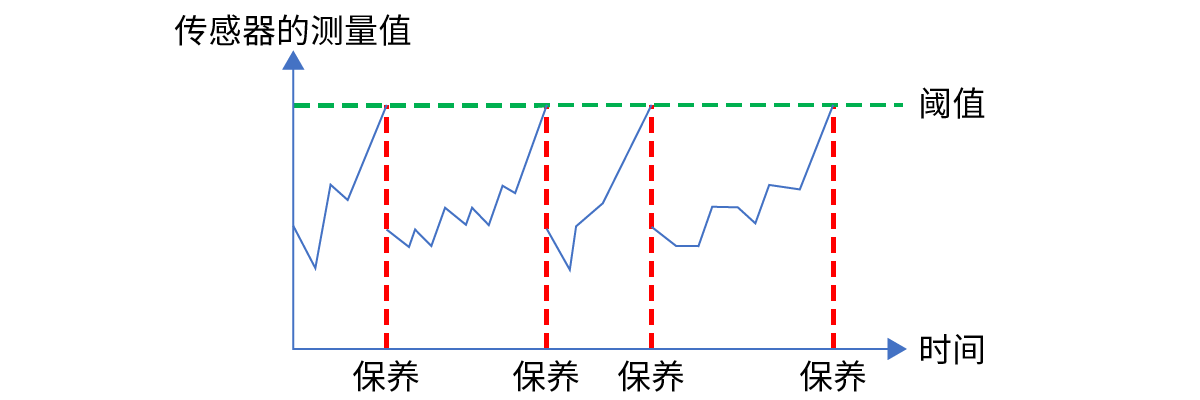

这是持续监测设备状态并根据其劣化程度进行保养作业,也称为“状态基准保养”(图4)。

优点:

在设备劣化后进行保养,因此可以减少为了进行保养而定期停止设备和更换仍然可以使用的零件而造成的零件和时间浪费。当然,它也可以预防发生设备突然停机那样的故障和缺陷。

缺点:

需要有持续监控设备状态并存储收集到的数据的设备。具体而言,需要大量的多种传感器来持续监控设备,还需要诸如数据记录器之类的记录装置来存储数据,而且,还需要连接这些设备并进行数据通信的设备。

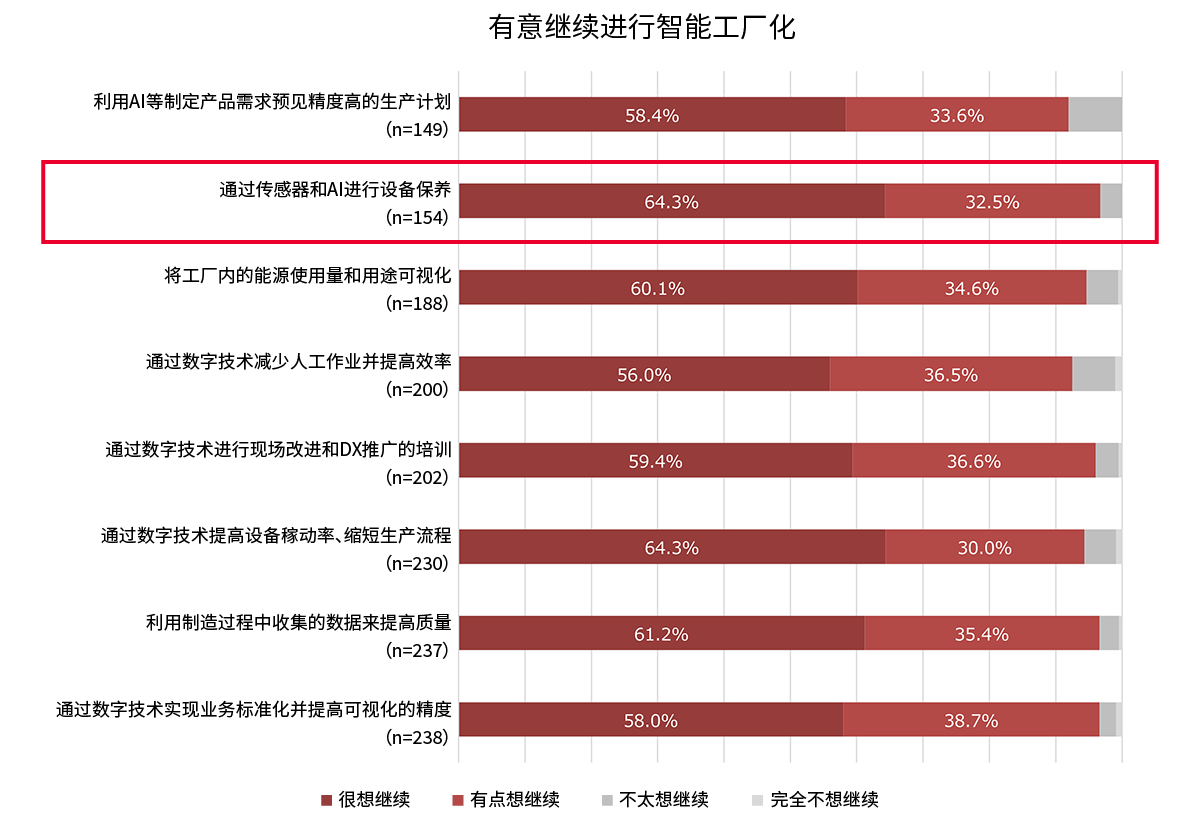

将预防性保养变为预见性保养的四项技术

预防性保养是目前常见的保养方式,它根据设备中使用的零件的可使用年数和可使用次数确定点检时期,以进行定期保养。而且,设备上安装了许多测量振动、温度、电流和电压等的传感器并为每个传感器设定阈值,在超过上限值或下限值时进行保养,采取这种半预见性保养的情况也在不断增加。事实上,在对致力于智能工厂化的企业进行的调查中,超过96%的企业将“利用传感器和AI进行设备保养”作为希望继续进行智能工厂化的原因(图5)。

※关于问卷调查

调查主体:株式会社村田制作所

调查对象:(筛选调查)日本国内的制造业从业人员11,084名,(正式调查)参与本公司智能化工厂化的制造业从业人员500名。

调查方式:互联网调查

调查期间:2023年1月25日(星期三)至2023年1月27日(星期五)共3天

※由于四舍五入的原因,合计值可能会不一致。

如上所述,现在的设备保养正在从预防性保养向预见性保养转变。在这里,我们将对可以将预防性保养转变为预见性保养的四种技术进行解说。

1. 在设备保养中导入传感器

预见性保养从持续监控设备状况开始。通过人眼和触觉进行监测时,判断会存在个体差异,无法进行准确应对。通过导入传感器,可以将设备的状况量化,并对从传感器收集的数据进行可视化和分析,从而使应对更准确。但是,这需要在大型工厂中设置多种类型的大量传感器,并且在布置连接传感器的布线和变更生产设备时需要大量工时。因此,人们希望有一种传输距离长、抗噪声能力强并能进行无线通信的传感器。

此外,近年来,还开发出了可以记录生产线上的作业人员行动履历的设备,可以记录作业人员在发生现问题时的应对状况。通过利用这些装置,可以将生产线上发生的设备劣化以及作业人员针对这种劣化采取的行动等多种事件作为数据保存,这些数据不仅可以帮助保养,还可以帮助对工序进行改进。

2. 将复杂设备状态可视化——传感器融合

“传感器融合”是一种利用工程学来实现单一传感器无法获得的认知功能的技术。具体而言,传感器融合已经被导入自动驾驶技术(ADAS:Advanced Driving Assistant System)中。例如,通过图像传感器和温度传感器可以读取人和障碍物的形状,使用毫米波或微波的雷达传感器可用于测量距离并掌握行进方向的状况等。而且,还可以在车内显示器上显示警告信息并自动制动。这些应用使用传感器融合技术,根据从图像传感器和雷达传感器等多个传感器收集的数据自动判断状况,并将判断结果传达给驾驶员。

将该技术用于设备保养时,可以综合分析振动传感器、温度传感器、电流传感器和电压传感器的测量数据。例如,如果电机的振动和温度正常,但电流和电压值异常,则可以判断电机运行的负载出现了有问题的变化。此外,如果仅在振动传感器中观察到异常值,则可能是由于轴承磨损、轴变形、水平异常等造成的(图6)。

以前,此类异常的掌握和判断是通过作业人员读取每个传感器的值并将其与作业人员过去的经验进行比较来进行的。

但是,如果使用一种叫做传感器融合的技术,则可以聚合许多传感器收集的数据并将其作为表示设备状态的结果显示在监视器上。这使得即使经验较浅的作业人员也能准确掌握设备的状况。

3. 将AI导入设备保养

传感器融合是一项出众的技术,但随着传感器数量的增加和测量的高精度化,数据量增加,计算变得很复杂,使输出显示准确结果的数据变得很困难。因此,将深度学习引入到设备保养中受到了人们的重视。

通过将深度学习这种AI技术导入设备保养,AI可以集成和分析从多个传感器收集的数据。如果输出结果中存在错误,则可以通过机器学习进行改进,并输出更准确的结果。

将AI用于设备保养后,不再是单纯地通过设置阈值来检测异常,而是可以通过将正常数据与传感器收集的数据进行比较并提取差异的自我学习,对不断变化的设备状态准确地进行应对(图7)。

如上所述,通过将AI导入设备保养,不仅可以减少由于作业人员熟练程度差异而导致的判断差异,而且可以解决以前保养活动依靠人力的问题,不再需要花费大量人才和时间进行监控和点检等作业。

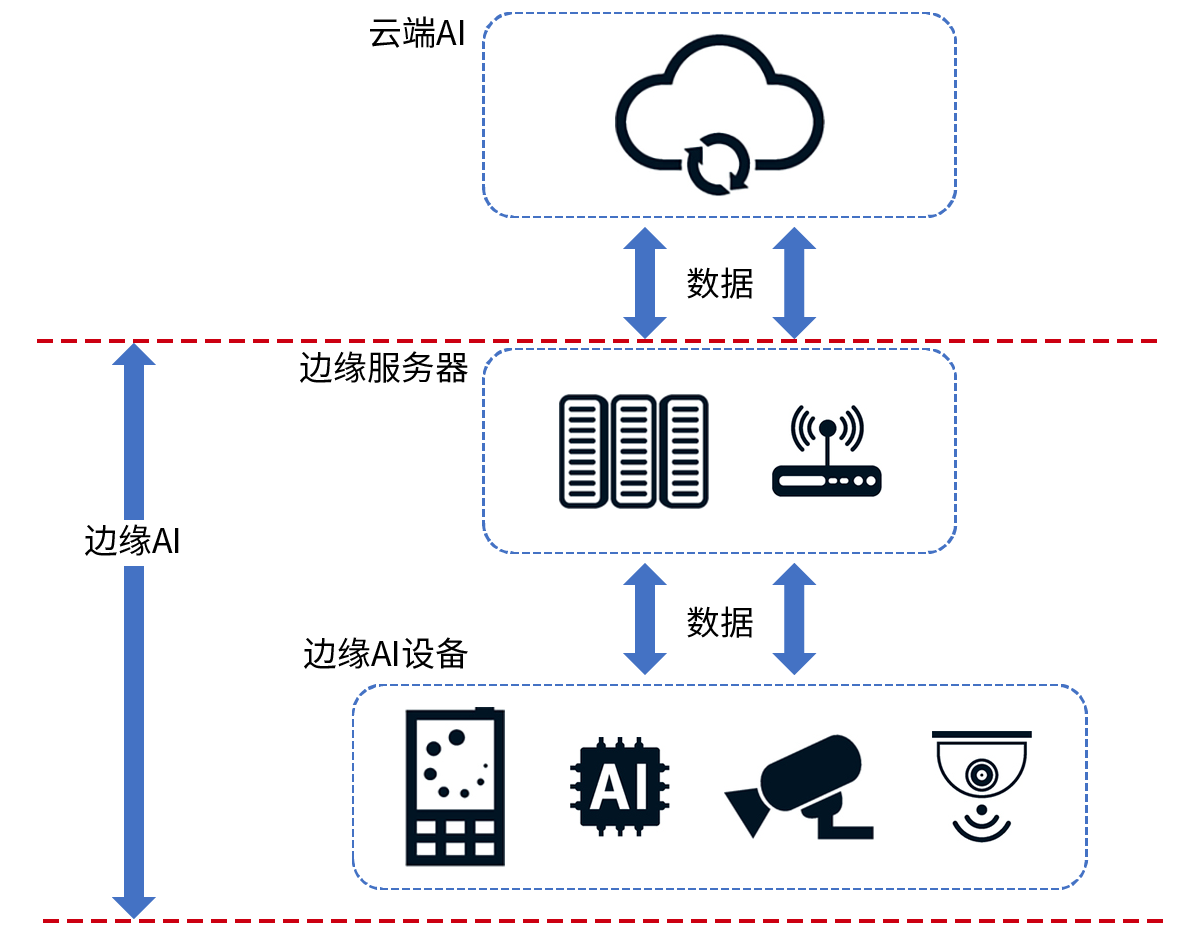

4.导入边缘AI摄像头等边缘AI设备

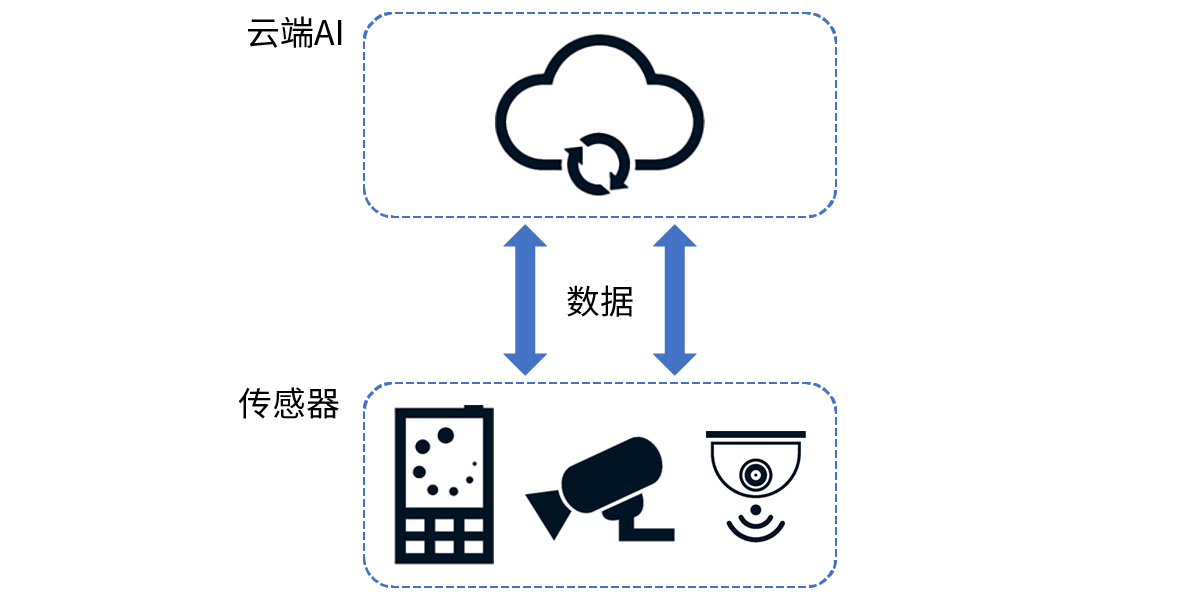

“边缘AI”是一种将边缘计算适配于AI的技术。边缘AI是指在网络末端——多种传感器、摄像头、移动终端等边缘设备上进行AI处理(图8)。另一方面,与边缘AI相反,还有一种称为“云端AI”的技术,这是一种将云计算应用于AI的技术,它在通过网络连接的云服务器上进行AI处理,然后将结果返回到边缘设备。

比较边缘AI和云端AI时,边缘AI在边缘设备上进行AI处理,不经过网络,因此在响应速度和数据保密性方面具有优势,还有不受网络质量影响的优点。

特别是在处理工厂内数据的设备保养中,高数据保密性是绝对条件。此外,测量振动和加速度需要以高采样频率收集数据,因此需要较快的响应速度。因此,可以说边缘AI对于处理大量数据的预见性保养是一项很有吸引力的技术。

但是,由于配备边缘AI的边缘设备体积较小,因此也存在内存大小和计算能力不如云端AI的缺点。因此,需要根据目的选择云端AI、边缘AI或两者的组合。

总结

人们早已认识到设备保养对于生产线稳定运行非常重要。但是,另一方面,太过注重生产导致轻视了日常保养活动也是事实。

如今,制造业全球化不断推进,生产线不断向供应链供应产品。 特别是在智能工厂化程度较高的工厂,已经建立了以正常稼动时的生产量为基础的供应链管理。在这种情况下,生产线上突发的设备故障肯定会对供应链造成重大打击,并导致企业形象受损。

此外,将传感器融合、AI等技术导入设备保养中,不仅可以解决设备管理优化、劳动力成本、人力资源短缺等问题,也是一种具有持续保持高生产率、优化能源使用以及有效利用人力资源等许多优点的新方法。

供应链扩散等复杂经济环境的制造业,可以毫不夸张地说,实现将传感器融合、AI等技术导入设备保养的预见性保养是今后企业经营的关键。