設備稼働率改善ソリューション「m-FLIP」

スマートファクトリー(Smart Factory)とは、設計から開発、製造・保守までをネットワークで接続し、デジタルデータを基に業務プロセスの改善や高品質・低コスト化を実現する工場のことです。製造業においては工場のさまざまな工程を自動化し、製造物の品質や生産性の改善、製造コストの削減、製品化・量産化の期間、納期短縮などを実現することを指します。つまり、工場設備の自動化による生産性改善だけでなく、設計から製造、保守や物流までビジネスプロセス全体の変革を図るDXに取り組む工場がスマートファクトリーです。

ここでは、製造業におけるスマートファクトリー化の推進に関わる人を対象に当社がアンケート調査*を行った結果を紹介します。

*アンケート調査について

調査主体:株式会社村田製作所

調査対象:(スクリーニング調査)国内の製造業従事者11,084名、(本調査)自社のスマートファクトリー化に携わる製造業にお勤めの500名

調査方法:インターネット調査

調査期間:2023年1月25日(水)~27日(金)の3日間

※四捨五入のため、合計値が必ずしも一致しない場合があります。

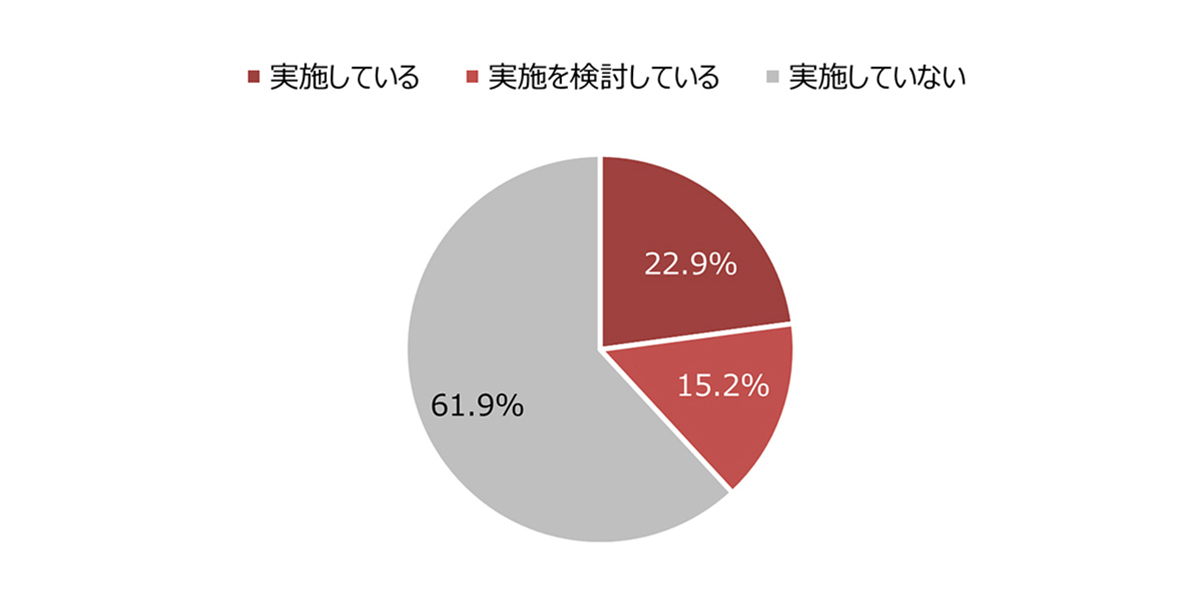

今回実施したアンケートでは、38%を超える工場が、スマートファクトリー化を実施もしくは実施を検討していることが分かりました(図1)。今後はさらに多くの企業がスマートファクトリー化を実施する傾向にあることがうかがえます。

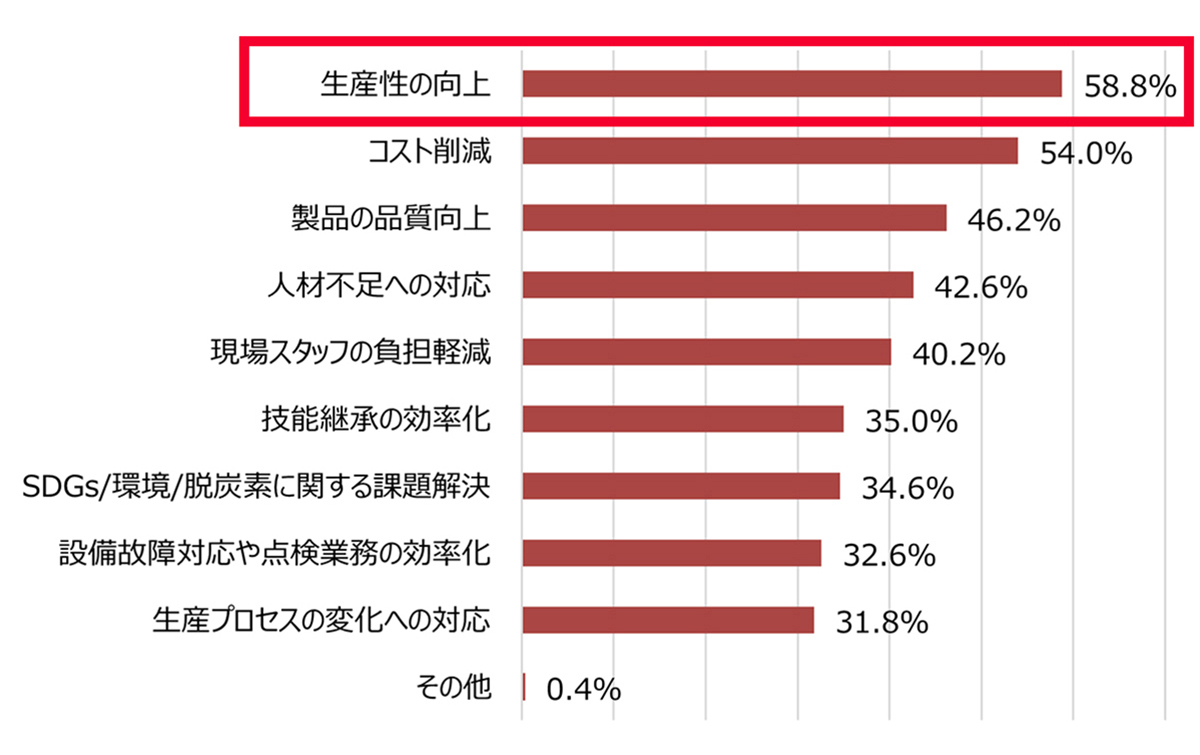

また、スマートファクトリー化を実施したきっかけとしては、生産性の向上が最も多く、コストの削減が続いています(図2)。

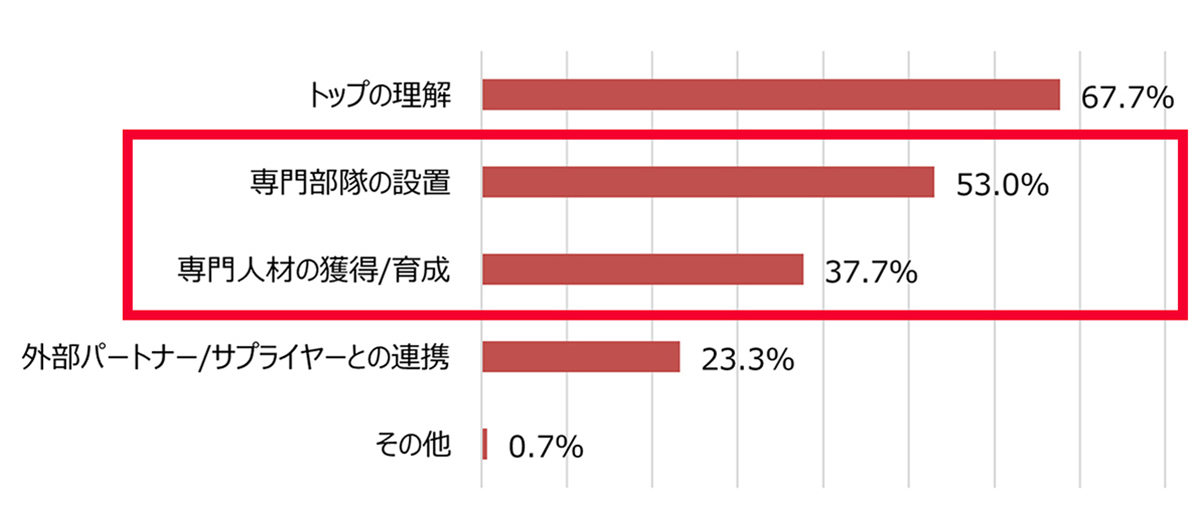

一方で、スマートファクトリー化を推進できない主な要因としては、「トップの理解」に続いて、「専門部隊の設置」や「専門人材の獲得/育成」「外部パートナーとの連携」といった人材やノウハウの不足が課題として挙げられています(図3)。

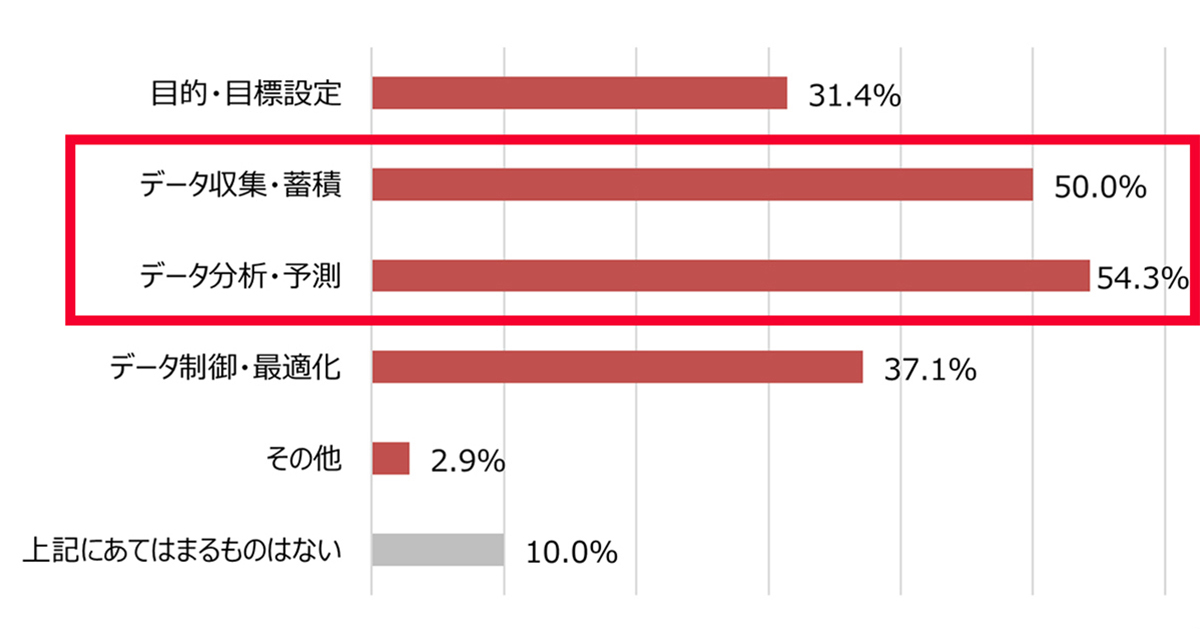

また、スマートファクトリー化に取り組んだ工場においても、「データ分析・予測」「データ収集・蓄積」でつまずいていることが分かりました(図4)。

スマートファクトリー化を進めるにはこのステップをどのように超えるかがポイントになると考えられます。以降では、スマートファクトリーの生産性に悪影響を与える大きな要因である設備ロスのひとつ「チョコ停」を例に、これらの課題を考察します。

工場の生産性向上に大きく貢献するスマートファクトリー化にとって、各工程で発生する設備ロスは解決すべき大きな課題です。

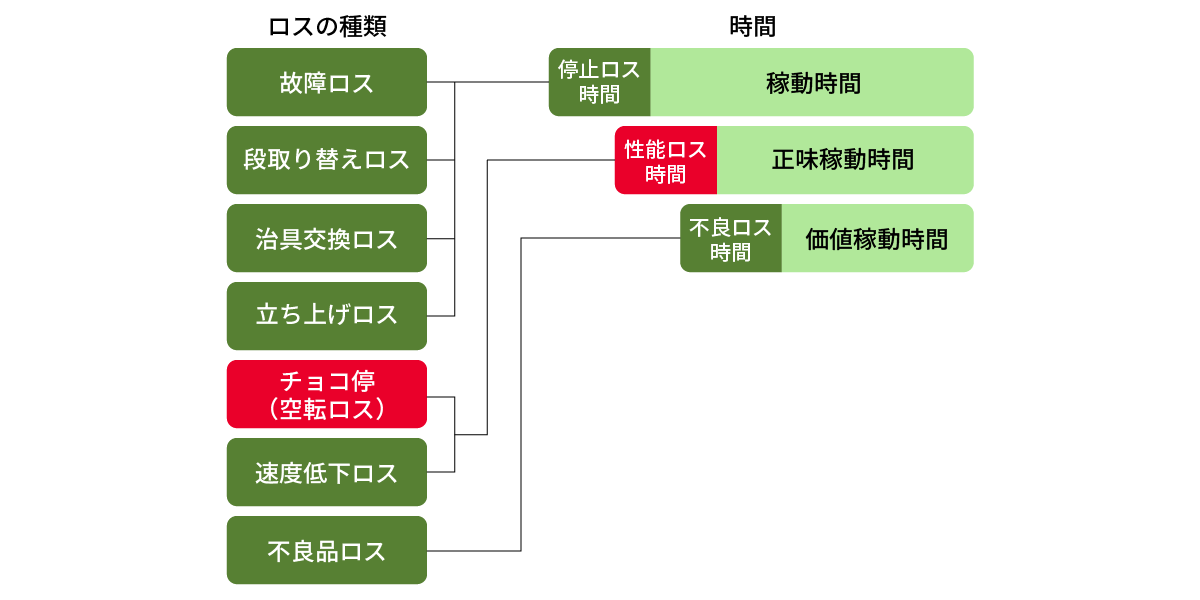

設備ロスには故障や段取り替え・治具交換・立ち上げに要する停止ロス、不良品ロスや速度低下ロス、そしてチョコ停などがあります。なかでもチョコ停は「空転ロス」といわれ、本来なら設備が性能を発揮できた時間(正味稼動時間)に含まれるロスです(図5)。

段取り替えや治具交換、立ち上げ時のロスは計画的です。また、故障ロスの場合は復旧に長時間を要したりするため稼動状況を示す記録が残ります。しかし、チョコ停は突発的にラインで発生し、現場の作業員が短時間で復旧して作業を再開します。この復旧までの時間の短さから、記録に残らないケースがほとんどです。また、記録に残そうとしても、速やかな復旧を求められるため、記録する時間がないのが現状です。

チョコ停の時間を記録しない場合、稼動率はその時間を入れずに計算されるので、現実の稼動率との間に差が生じます。さらに、故障ロスといった長期間の設備停止(ドカ停)の原因がチョコ停のなかに潜んでいるかも知れません。そして、このようなチョコ停による稼動率の問題は、スマートファクトリー化が進んだ工場でも見逃されているケースが見受けられます。

スマートファクトリー化された工場の製造ラインには、多くの産業用ロボットや自動機が設置されています。これらは精密部品で構成されており、使用負荷や経年劣化による精度の低下は避けられません。精度が低下すると、たとえば産業用ロボットならワークの把持に失敗したり、ロボットアームの軌跡に狂いが生じエンドエフェクタといわれるロボットの手先に相当する部分を正しい位置に移動できなかったりといった不具合が発生します。そして、このような不具合が原因でチョコ停が発生します。

生産性の向上を阻むだけでなく、工場内のさまざまな問題の原因となるチョコ停は、なぜ解消されないのでしょうか?それは、日常的にチョコ停が頻発するなかで、製造現場が事態を重く受け止めなくなるような雰囲気になるからです。

このような事態を防ぐには、チョコ停による損失を算出し、見える化することが最も有効です。しかし算出するには、チョコ停が発生するたびに工程や原因、設備の停止時間をワークシートに記入してデータを集計しなければならず、生産の妨げになります。また、週に一度や月に一度のデータ収集では、チョコ停の原因を特定することは困難です。

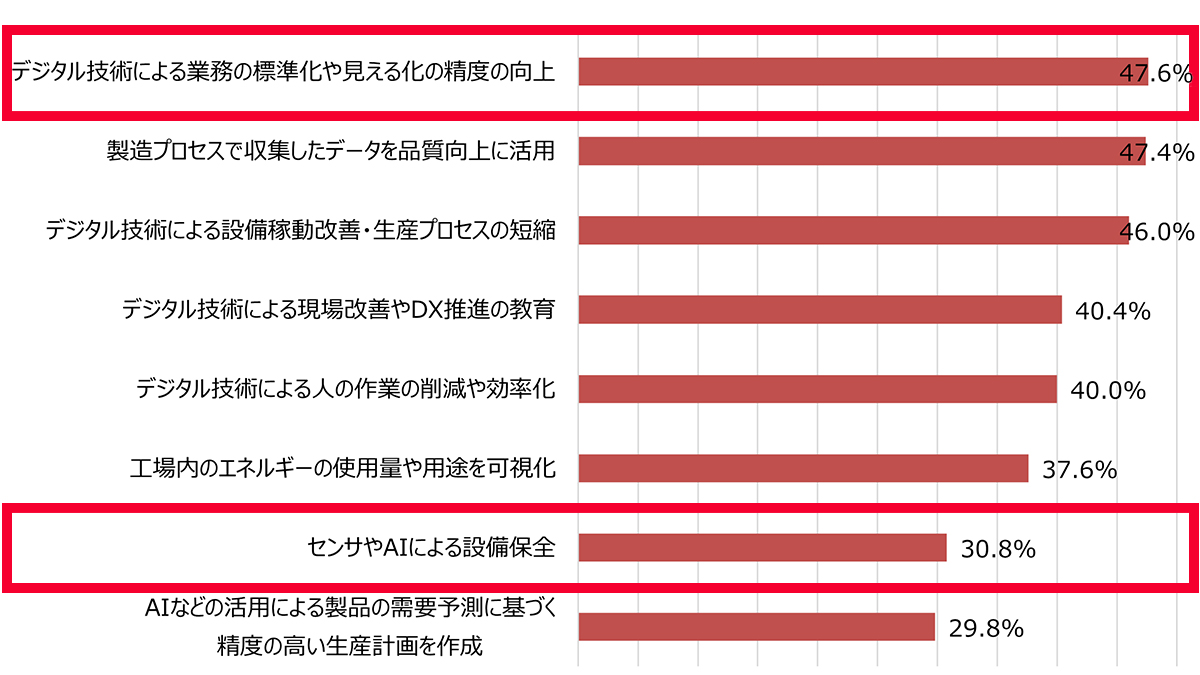

スマートファクトリー化の推進により成果を上げている工場では、このような問題の解決にはデジタル技術を使った標準化や見える化、センサやAIによる設備保全の最適化が有効であるとのアンケート結果を得ています(図6)。

チョコ停の低減には、設備の稼動状態のデータが必要です。それには、頻発するチョコ停による設備停止時間と要因を正確かつすばやく記録できなければなりません。ここでは、そのような課題の解消に役立つソリューションツール「m-FLIP」を紹介します。

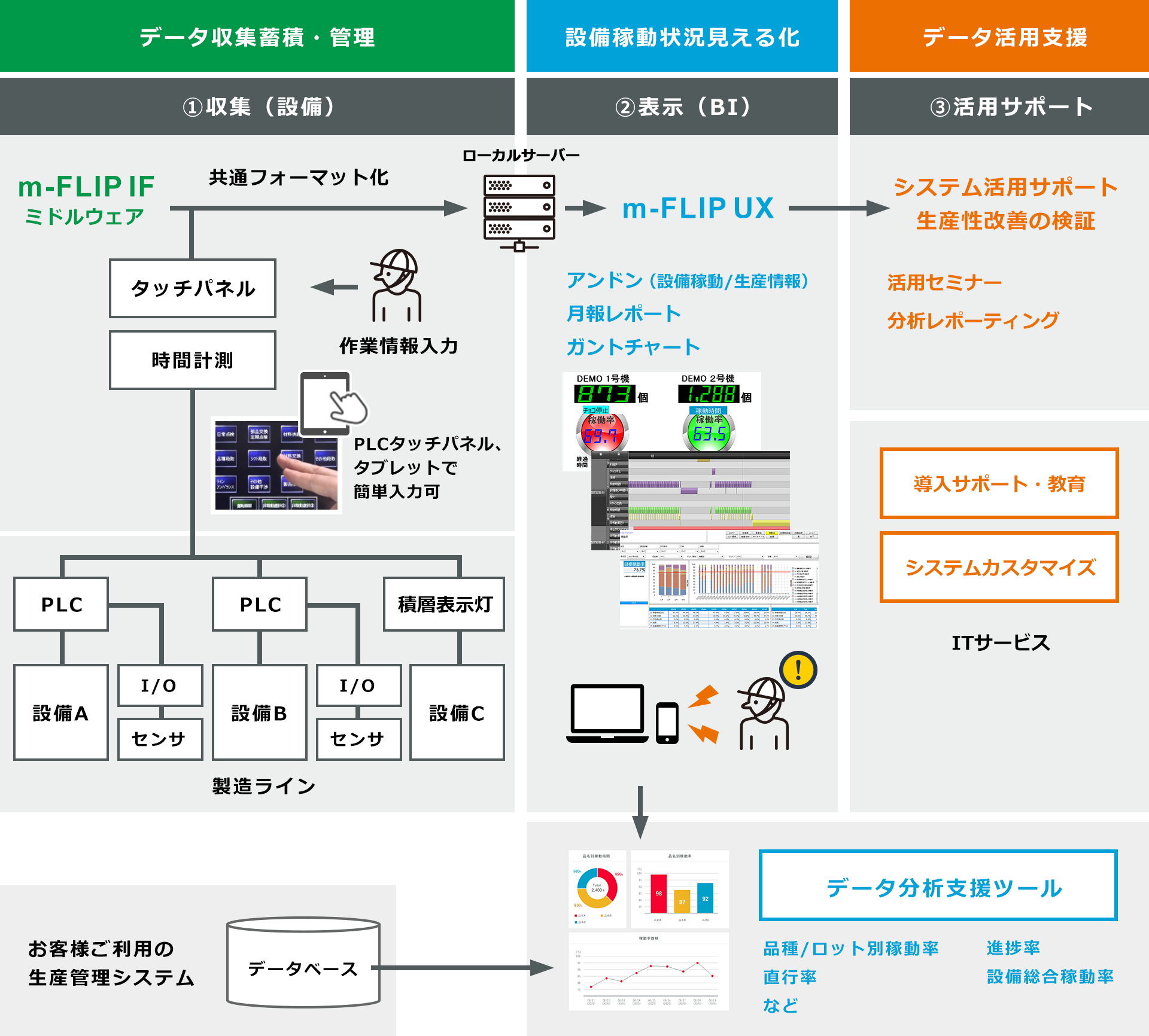

m-FLIPは、製造装置の稼動率を最大化するために、村田製作所の現場改善のノウハウとIT技術を組み合わせたソリューションです。生産の増強と最適な保全を実現するために、稼動率や実働率、設備停止などの要因を数値化することができ、チョコ停といった顕在化が困難な問題の見える化に大きく貢献します。

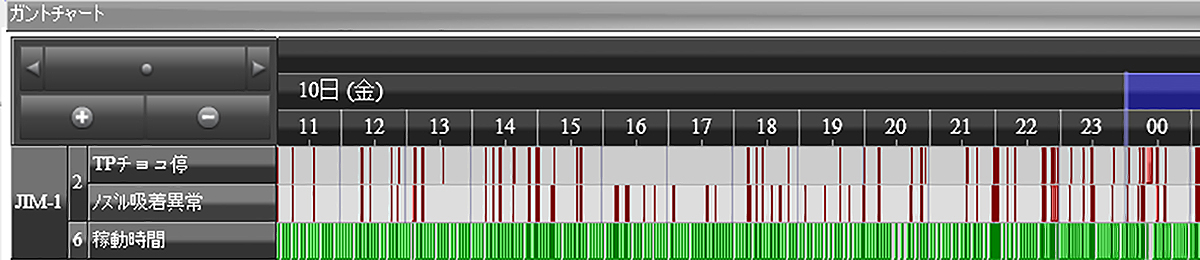

さらに複数メーカー製のPLCから得たデータを基に、稼動率や実動率を計算し出力します。また、作業者の作業情報はタッチパネルPCを通じて収集。これにより、感覚に頼っていた設備停止の時間や回数、さらに設備停止の要因や解決すべき課題を明確にすることができます。(図7)

m-FLIPは、製造現場のさまざまな課題の解決をサポートすることができますが、ここでは代表的な活用例を紹介します。

人による稼動状況の確認では、一時的な監視しかできません。しかし、m-FLIPでは、設備の稼動状態を常に監視することができます。数か月や数年に亘る継続的なデータ収集が可能で、設備の経時/経年変化を把握することができます。これにより、稼動率への影響を極力抑えた最適なタイミングでの保全が可能になります。

たとえば、設備周辺の温度センサや湿度センサからのデータを基に静電気の発生状況を監視し、設定した閾値を超えるとアラートを出力するといったことが可能です。これにより、不良品の流出防止といった品質管理に活用することができます。また、振動や電流/電圧などのデータも収集することができ、複数のセンサで得たデータを統合し、ひとつの情報として出力することができます。

作業員の動きや設備の稼動状況を定量化された情報として把握できるため、作業手順の見直しや設備の改善、人員数の最適化の検討にも活用することができます。

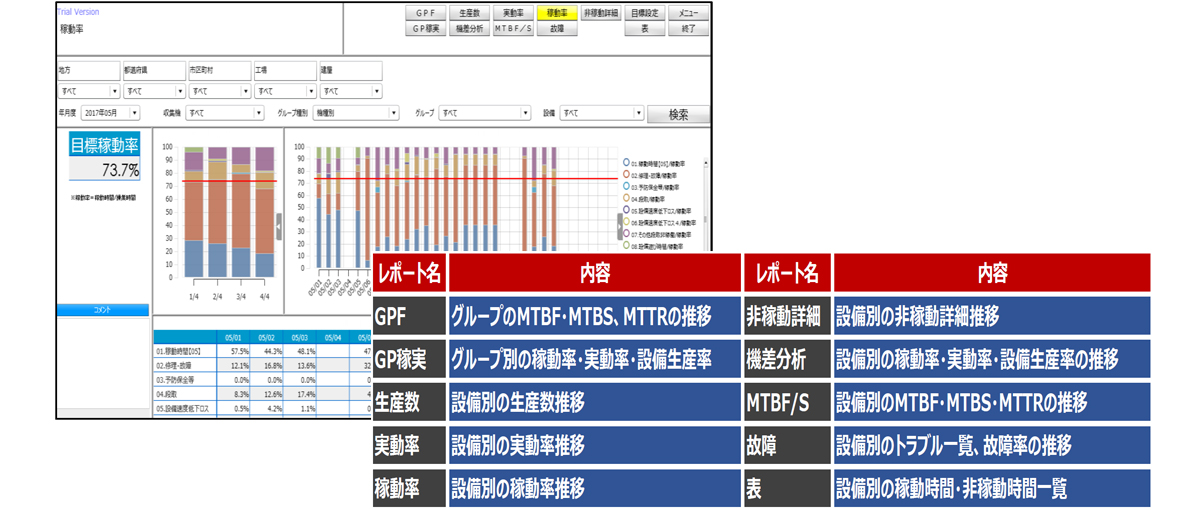

報告に利用できるレポート作成機能を備えています(図8)。チャートと表で表示でき、コメントを入力して保存可能。作成した報告書を共有することができます。

m-FLIP導入後は、収集したデータからの課題点を抽出や改善点の提案などを、生産技術や工場技術などに精通した専門家から受けることができます。

大垣村田製作所において、「製品洗浄工程のトレー交換によるチョコ停」「部品の吸着エラーによるチョコ停」が頻発するという問題を稼動率改善ソリューションツールである「m-FLIP」で解消した事例を紹介します。

製造現場において、トレー/ラック詰め替え機でチョコ停が発生していることは感覚的には分かっていましたが、停止時間や停止の回数の定量化ができていませんでした。そこでトレー/ラック詰め替え機と部品を吸着する装置のデータをm-FLIPで収集。結果、以下の問題点が浮き彫りになりました。

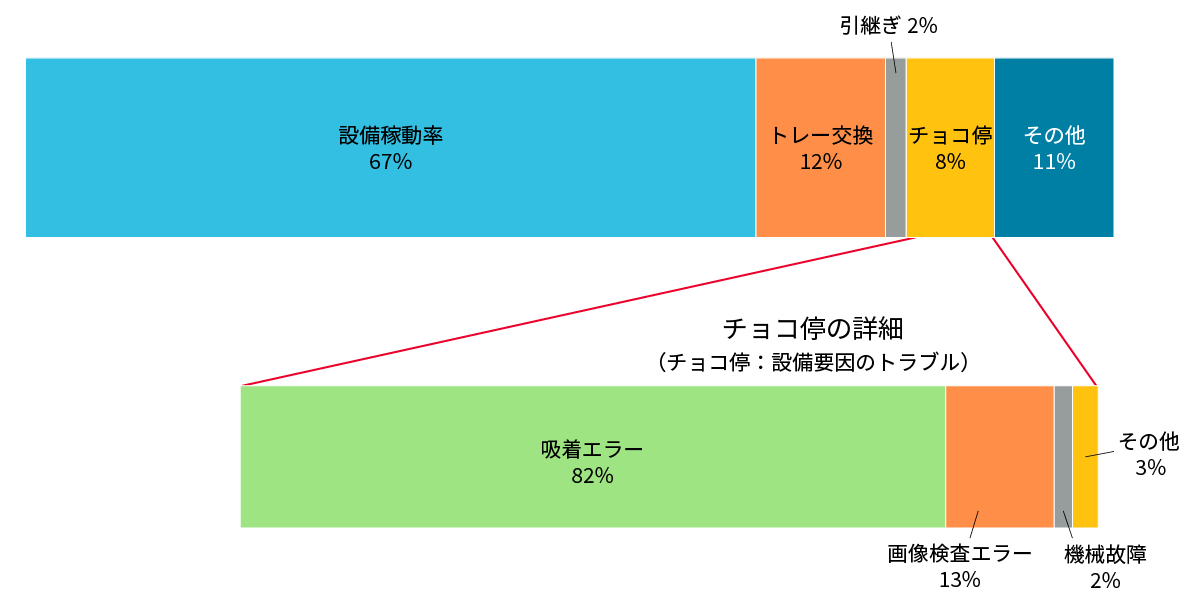

・トレー交換待ちによる非稼動は12%

・吸着エラーによる非稼動は8%

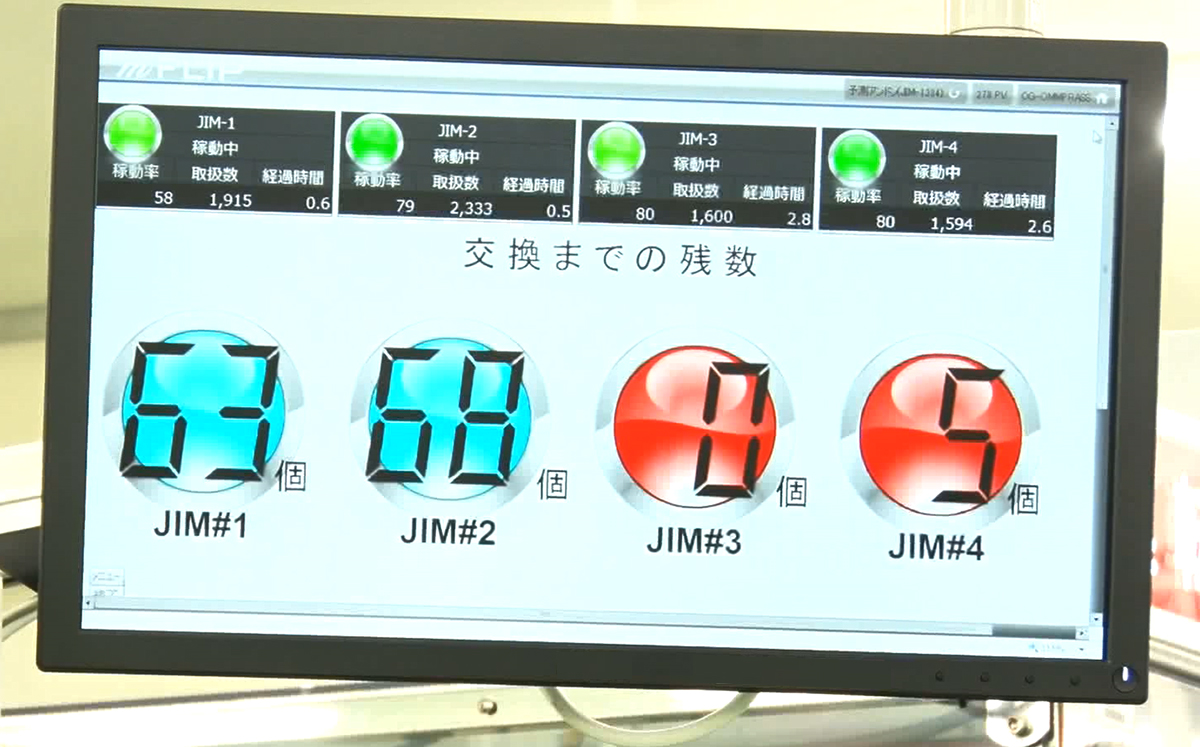

トレー交換の完了までの残数をアンドン表示(図9)。製品をトレーに詰め替える作業が完了をする前にトレー交換のタイミングをアンドンに表示することで、トレー交換の待ち時間を大幅に低減することができました。

チョコ停の内容を詳しく分析した結果、チョコ停のうち、80%以上が部品の吸着エラーであることが判明しました(図10・図11)。

部品の吸着エラーは、洗浄ラックの治具の経年変化により製品吸着ノズルと製品のクリアランスが変化していたことが要因であることが分かりました。

対策としては吸着ノズルと製品の隙間を短くすることで、吸着エラーによるチョコ停を大幅に低減できました。

このようにチョコ停を改善するには、まず設備の稼動状況や作業員の行動をデータ化することが必要です。そして、収集したデータを分析・解析することで、チョコ停の原因を究明することができます。

今回のアンケート調査は、各工場のスマートファクトリー化への課題や推進していく上での問題を数値データとして表したものです。その結果からは、生産ラインに潜むさまざまなロスを数値化し見える化することが、生産性向上には欠かせないということが読み取れます。今回は「チョコ停」をテーマにしましたが、スマートファクトリー化におけるほかの課題を解決する場合でも、数値化されたデータが欠かせません。これは、収集するデータの密度や質の高さ、さらに分析力が必要であることをアンケートの結果は物語っています。