可以在数据中看到的智能工厂化陷阱

什么是“智能工厂”?

智能工厂(Smart Factory)是通过网络连接从设计到开发、制造和维护并以数字数据为基础实现业务流程改进、高质量和低成本化的工厂。在制造业中,指的是力争将工厂的多种工序自动化,并提高产品质量和生产率、降低制造成本、缩短实现产品化和量产化所需的时间、缩短交货期等。也就是说,不仅通过工厂设备自动化来提高生产率,而且致力于对从设计到制造、维护和物流的整个业务流程进行变革的DX的工厂就是智能工厂。

在此,介绍本公司以与日本制造业中的智能工厂化推进相关的人员为对象进行的问卷调查*结果。

*关于问卷调查

调查主体:株式会社村田制作所

调查对象:(筛选调查)日本制造业从业人员11,084人,(正式调查)参与所属公司智能工厂化的制造业员工500人

调查方法:互联网调查

调查期间:2023年1月25日(星期三)至27日(星期五)的3天

※由于四舍五入的原因,合计值可能不一致。

智能工厂化的进展情况

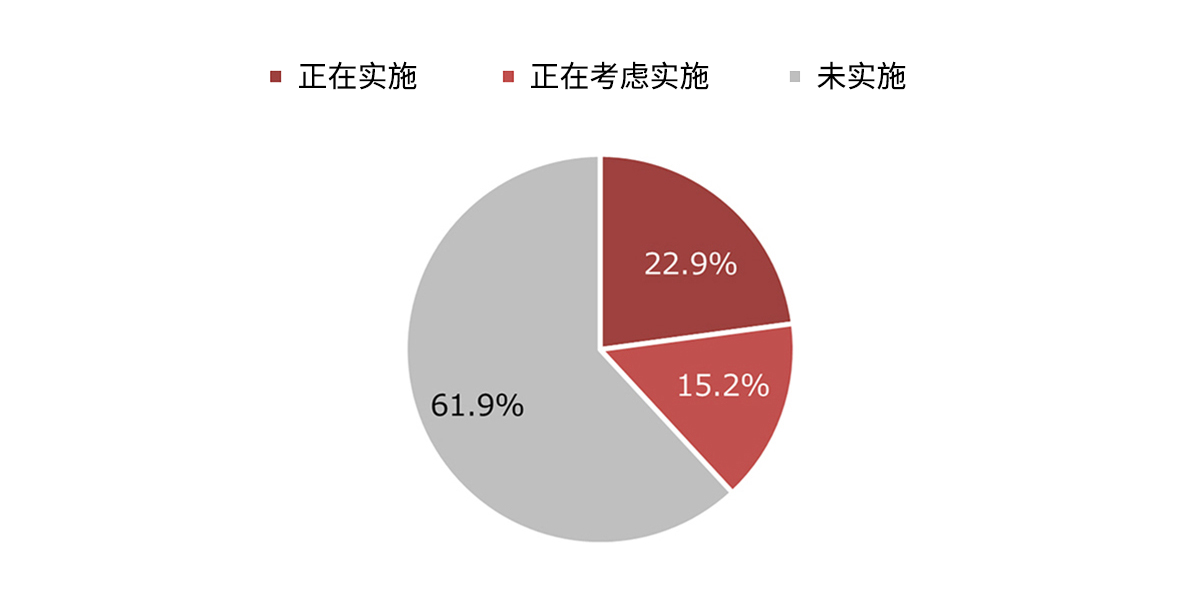

根据本次实施的问卷调查发现,超过38%的工厂正在实施或考虑实施智能工厂化(图1)。可见,今后的趋势是会有更多企业实施智能工厂化。

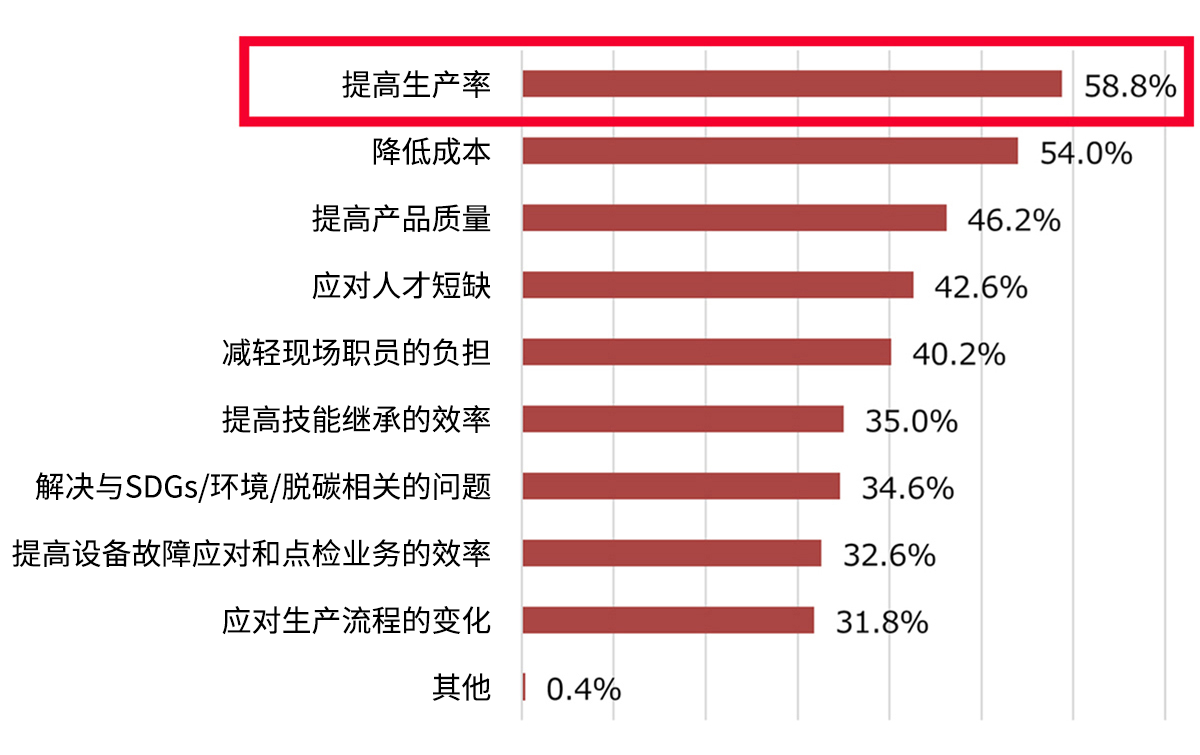

此外,实施智能工厂化最常见的动机是提高生产率,其次是降低成本(图2)。

智能工厂化无法推进的原因

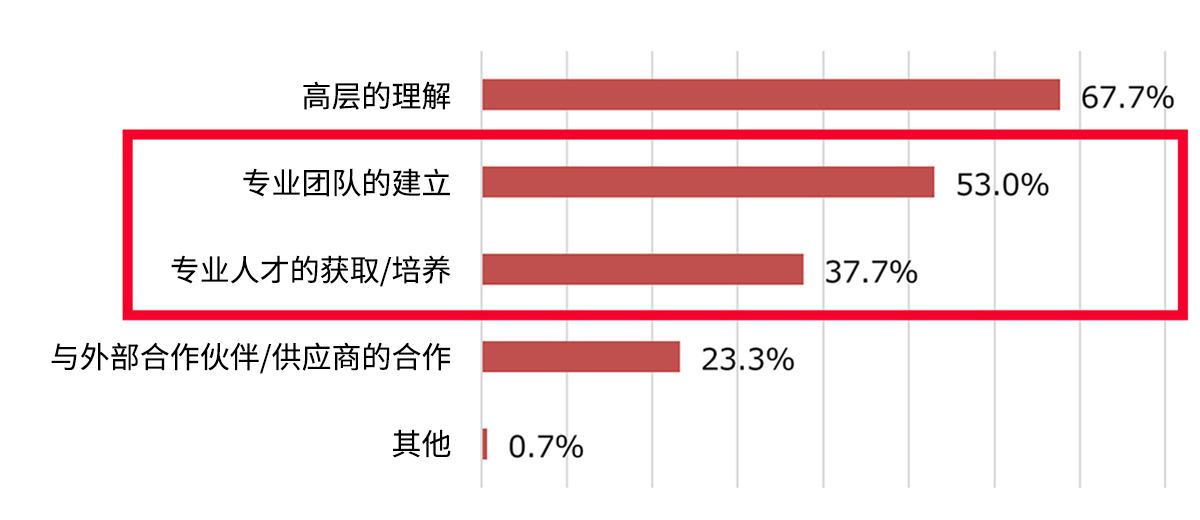

另一方面,智能工厂化无法推进的主要原因是“高层的理解”,接下来依次是“专业团队的建立”、“专业人才的获取/培养”、“与外部合作伙伴的合作”等人才和技能不足的问题(图3)。

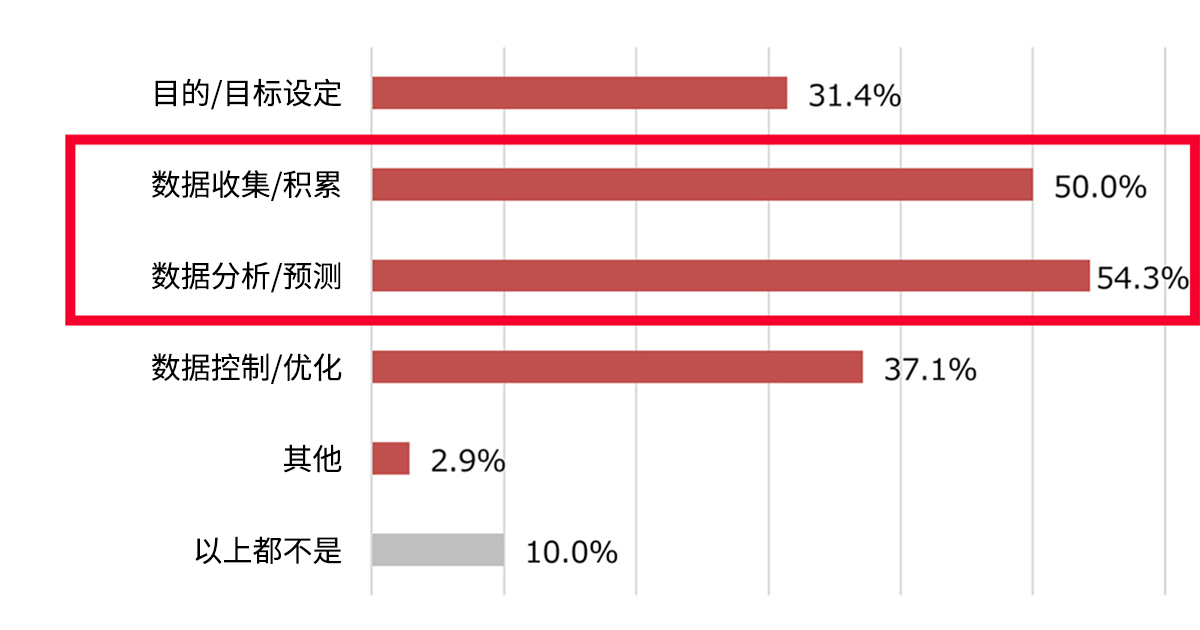

此外,即使是已经致力于智能工厂化的工厂,也发现在“数据分析/预测”和“数据收集/积累”方面难以取得进展(图4)。

可以认为如何攻克这一步将是推进智能工厂化的关键。下面,我们将以对智能工厂的生产率产生不利影响的主要原因——设备损失之一的“短时间停机”为例来对这些问题进行探讨。

智能工厂化的盲点“短时间停机”

对于为提高工厂生产率做出很大贡献的智能工厂化来说,各工序发生的设备损失是必须解决的重大问题。

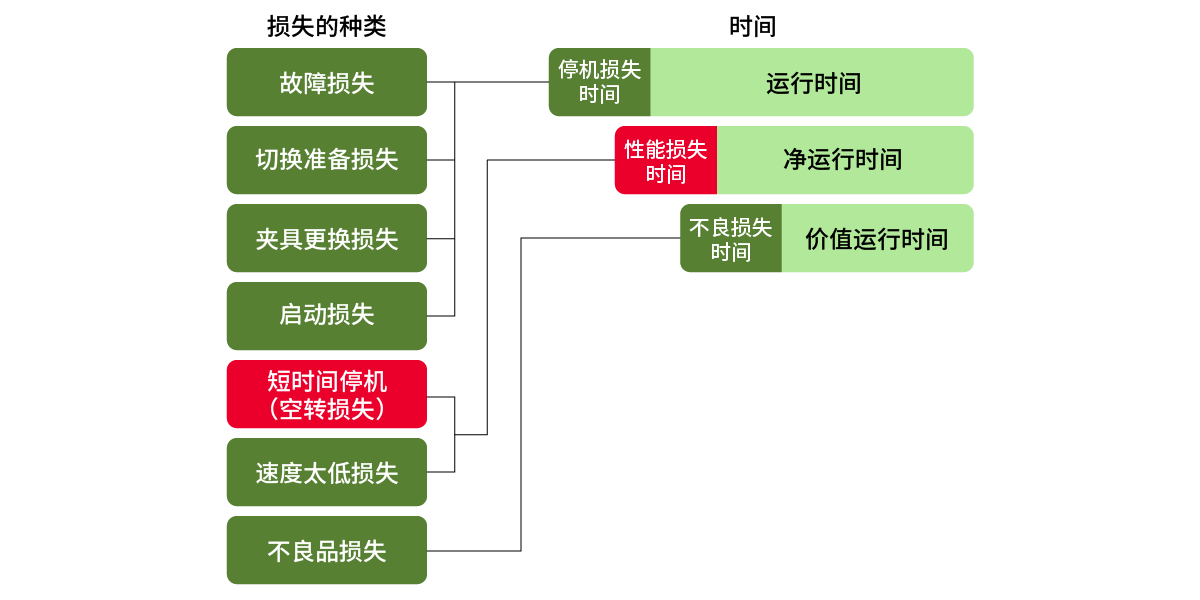

设备损失包括故障、切换准备、夹具更换、启动所需的停机损失、不良品损失、速度太低损失以及短时间停机。其中,短时间停机被称为“空转损失”,是本来应该包含在设备能够发挥其性能的时间(净运行时间)中的损失(图5)。

潜伏在生产线中的隐形设备损失“短时间停机”

切换准备、夹具更换和启动时的损失都是计划性的。此外,在发生故障损失时,需要很长时间才能恢复,因此会保留显示运行状况的记录。但是,短时间停机会在生产线上突然发生,现场工人在短时间内进行恢复并开始继续作业。由于恢复作业所需的时间短,所以在大部分情况下都没有记录下来。此外,即使试图保留记录,但由于需要迅速恢复作业,所以现状是没有时间记录。

如果不记录短时间停机的时间,则在计算运行率时将不包括该时间,因此与实际运行率之间会产生差异。而且,故障损失等设备长期间停机的原因可能就隐藏在短时间停机中。另外,这种短时间停机导致的运行率问题即使在智能化工厂进展较快的工厂中也发现存在被忽视的情况。

智能工厂化会造成短时间停机吗?

智能工厂化后的工厂生产线上安装了许多工业机器人和自动化机器。这些都由高精度元件构成,不可避免地会因使用负载和老化而导致精度不够。如果精度不够,则会发生工业机器人无法抓取工件;机器人手臂的轨迹紊乱导致被称为末端执行器、相当于机器人的手前端的部分无法移动到正确的位置等故障。而且,这样的故障会导致发生短时间停机。

短时间停机无法顺利消除的原因及对策

短时间停机不仅会妨碍生产率的提高,而且会导致工厂内各种各样的问题,为什么未被消除呢?这是因为,在每天都频繁发生短时间停机的情况下,制造现场的气氛已经变得对短时间停机不太重视。

为了防止这种情况发生,最有效方法是计算短时间停机造成的损失并将其可视化。但是,为了计算损失,需要在每次发生短时间停机时都将工序、原因、设备停机时间都填写到工作表中,并对数据进行汇总,妨碍了生产。此外,通过每周或每月收集一次数据则很难确定短时间停机的原因。

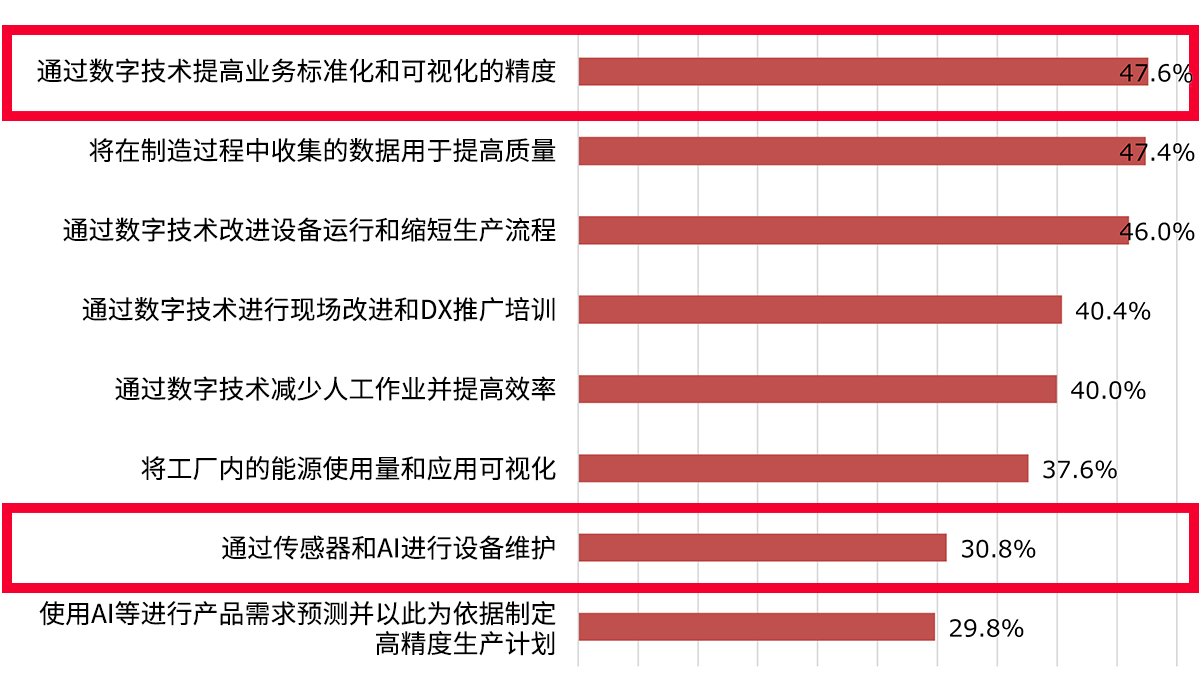

问卷调查结果显示,在已经通过推进智能工厂化取得成果的工厂,利用数字技术实现标准化和可视化、利用传感器和AI对设备维护进行优化可以有效地解决这样的问题(图6)。

减少短时间停机的技巧

减少短时间停机需要设备运行状态的数据。为此,必须能够准确、快速地记录频繁发生的短时间停机造成的设备停机时间及原因。在此,介绍有助于解决此类问题的解决方案工具“m-FLIP”。

什么是m-FLIP?

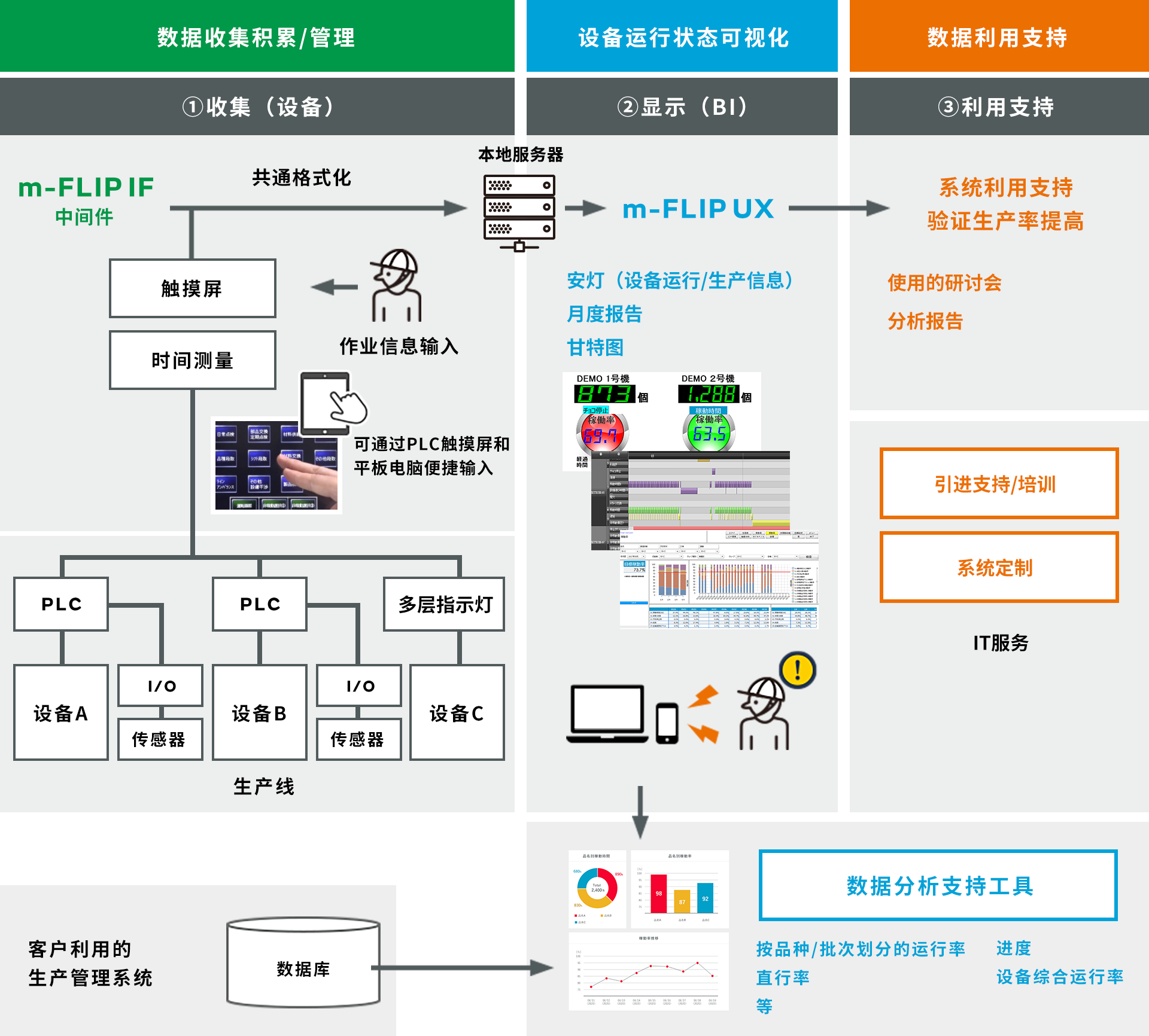

m-FLIP是将村田制作所的现场改进技巧和IT技术组合后的解决方案,可大幅提高制造设备的运行率。为了提高产量并实现理想的保养,它能将运行率、实际运行率、设备停机等的原因数值化,为将短时间停机等难以显现的困难问题可视化提供很大帮助。

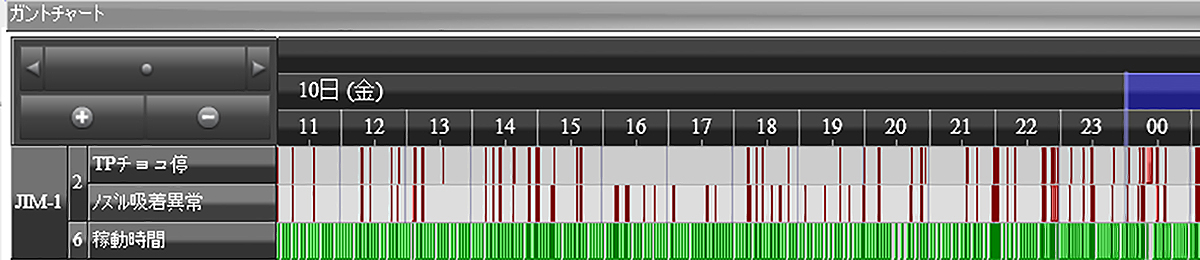

而且,它根据从多个制造商生产的PLC获得的数据计算并输出运行率和实际运行率。此外,它还通过触摸屏PC收集作业人员的作业信息。由此,可以明确了解以前依赖于直觉的设备停机时间和次数,以及设备停机的原因和需要解决的问题。(图7)

m-FLIP的使用事例

m-FLIP可以支持解决制造现场的多种问题,在此介绍一些代表性的使用事例。

设备保养:

在通过人工进行的运行状况确认中,只能进行短时间的监控。但是,m-FLIP可以持续监控设备的运行状态。可以连续几个月或几年进行数据收集,可以掌握设备随时间/年度而发生的变化。由此,可以在能极力减小对运行率的影响的理想时机进行保养。

质量管理:

例如,m-FLIP可以根据设备周边的温度传感器和湿度传感器的数据来监控静电产生的状况,并在超过设定的阈值时输出警报等。这可以用于阻止不良品流出等质量管理。此外,m-FLIP还可以收集振动、电流/电压等数据,并且可以将从多个传感器获得的数据集成后作为单个信息输出。

改进作业步骤、改进设备、优化人员配置:

m-FLIP能将作业人员的移动和设备的运行状况作为量化信息掌握,因此可以用来讨论改进作业步骤、改进设备及优化人员数量。

创建报告:

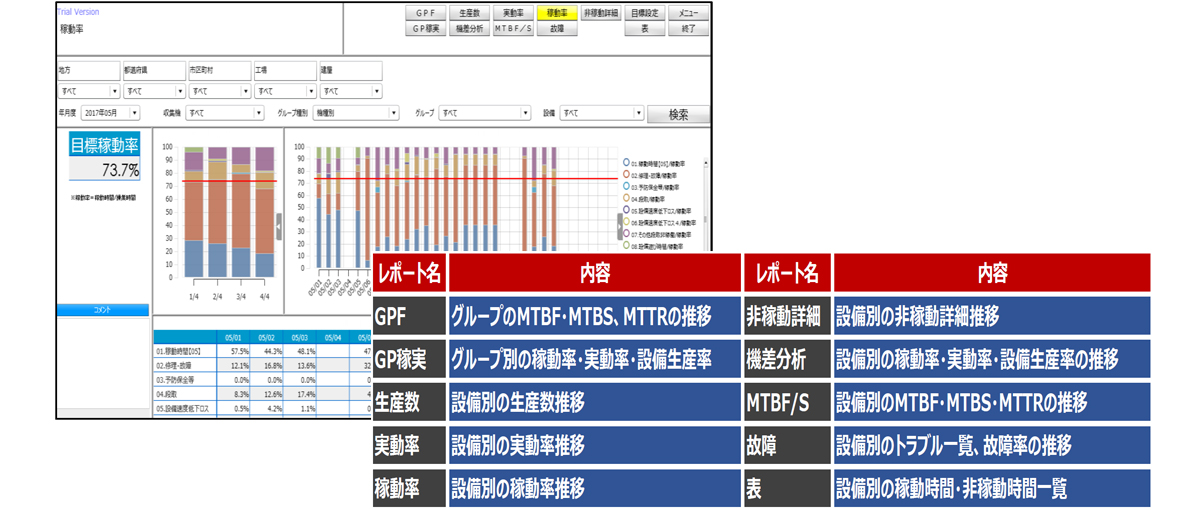

m-FLIP具有可用于报告的报告创建功能(图8)。可以以图表和表格的形式进行显示,并且可以输入和保存备注。创建的报告可以共享。

专业人员的售后支持:

引入m-FLIP后,将能从精通生产技术和工厂技术的专家那里获得从收集的数据中提取问题要点和改进要点方面的建议。

m-FLIP引入事例(大垣村田制作所的事例)

介绍在大垣村田制作所使用运行率改进解决方案工具“m-FLIP”解决“产品清洗工序因托盘更换而导致短时间停机”和“由于零件吸附出错而导致的短时间停机”频繁发生的问题的事例。

查明原因

在制造现场,我们凭直觉感到托盘/托架填充机发生了短时间停机,但我们无法量化停机时间和停机次数。因此,我们使用m-FLIP从托盘/托架填充机和零件吸附装置收集数据。结果,发现了以下问题点。

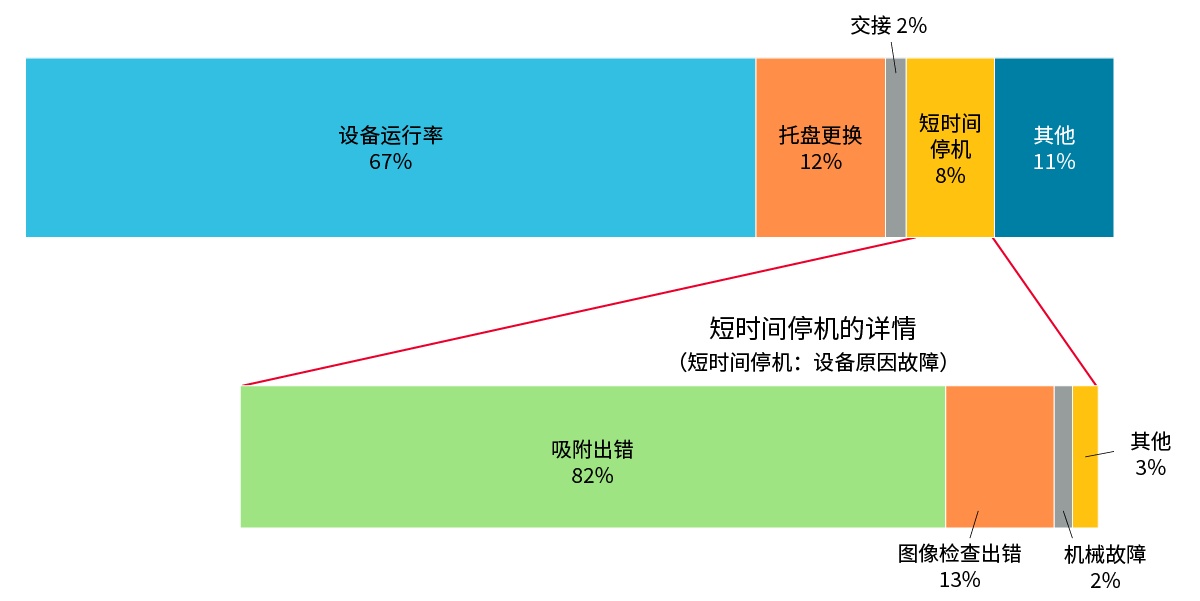

・等待更换托盘造成的运行停止为12%

・吸附出错造成的运行停止为8%

改进-1:减少托盘更换时间

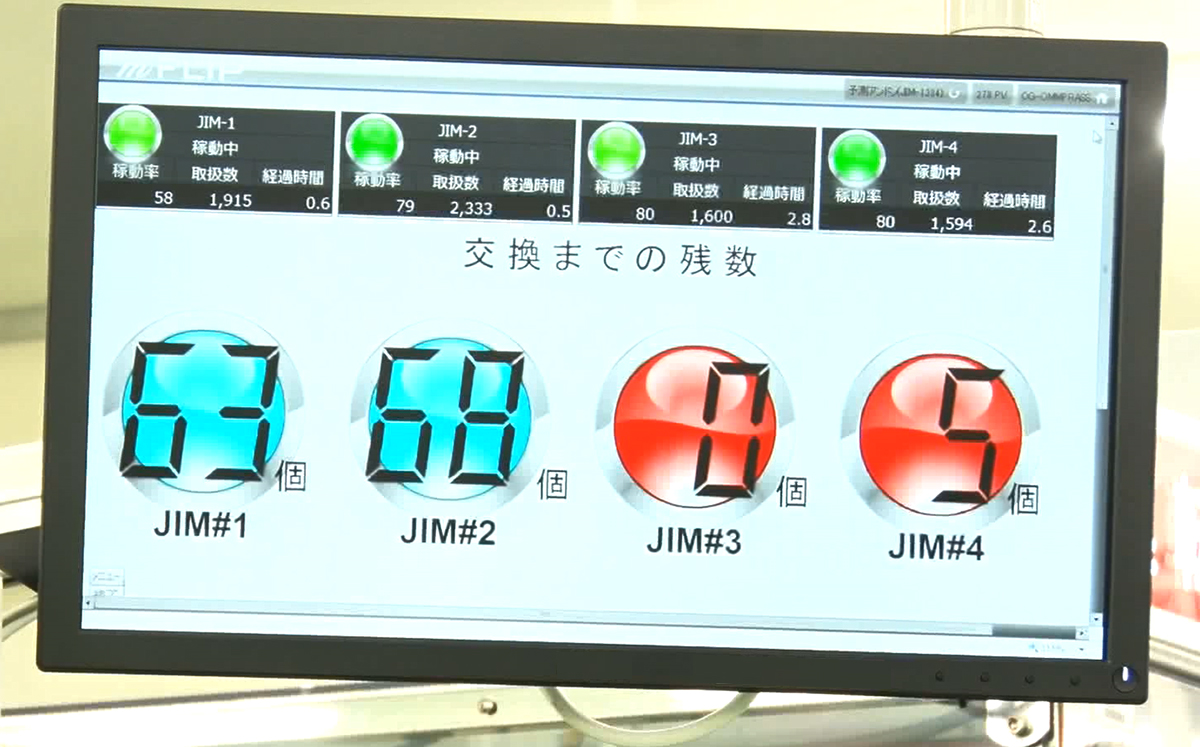

将托盘更换完成之前的剩余数量进行安灯显示(图9)。通过在将产品填充到托盘的作业结束之前在安灯上显示托盘更换时间点,大幅减少了托盘更换等待时间。

改进-2:消除短时间停机

对短时间停机的内容进行详细分析后发现,在短时间停机当中,80%以上是由零件吸附出错引起的(图10/图11)。

由此发现,零件吸附出错的原因是由于清洗托架的夹具老化,产品吸嘴与产品之间的间隙发生了变化。

对策是通过缩短吸嘴与产品之间的间隙,大幅减少了由于吸附出错而导致的短时间停机。

为了通过这种方法改进短时间停机,首先需要将设备的运行状况和作业人员的行动数字化。其次,通过对收集到的数据进行分析/解析,可以查明短时间停机的原因。

总结

本次问卷调查以数值数据形式呈现了各工厂的智能工厂化问题及推进过程中遇到的问题。从结果可以看出,将隐藏在生产线中的多种损失数值化并可视化对于提高生产率必不可缺。此次我们以“短时间停机”为主题,但即使是解决智能工厂化中的其他问题,数值化数据也是必不可少的。问卷调查的结果表明,这需要收集高密度和高质量的数据,而且需要有分析能力。