m-FLIP:製造業向け稼動率改善ソリューション

「ムリ・ムダ・ムラ」とは、「作業効率を下げる三要素」といわれており、「3M」や「ダラリの法則*1」ともいいます。製造業においては、生産効率向上の妨げとなるばかりではなく、品質の低下や設備機器への過負荷に直結する深刻な問題です。

ムリ・ムダ・ムラに関しては、業界によりさまざまな解釈が行われていますが、ここでは製造業のなかでも、とりわけスマートファクトリー化を推進している工場に関するムリ・ムダ・ムラについて説明します。

*1:「ムダ」「ムラ」「ムリ」それぞれの2文字目をとった呼び名。

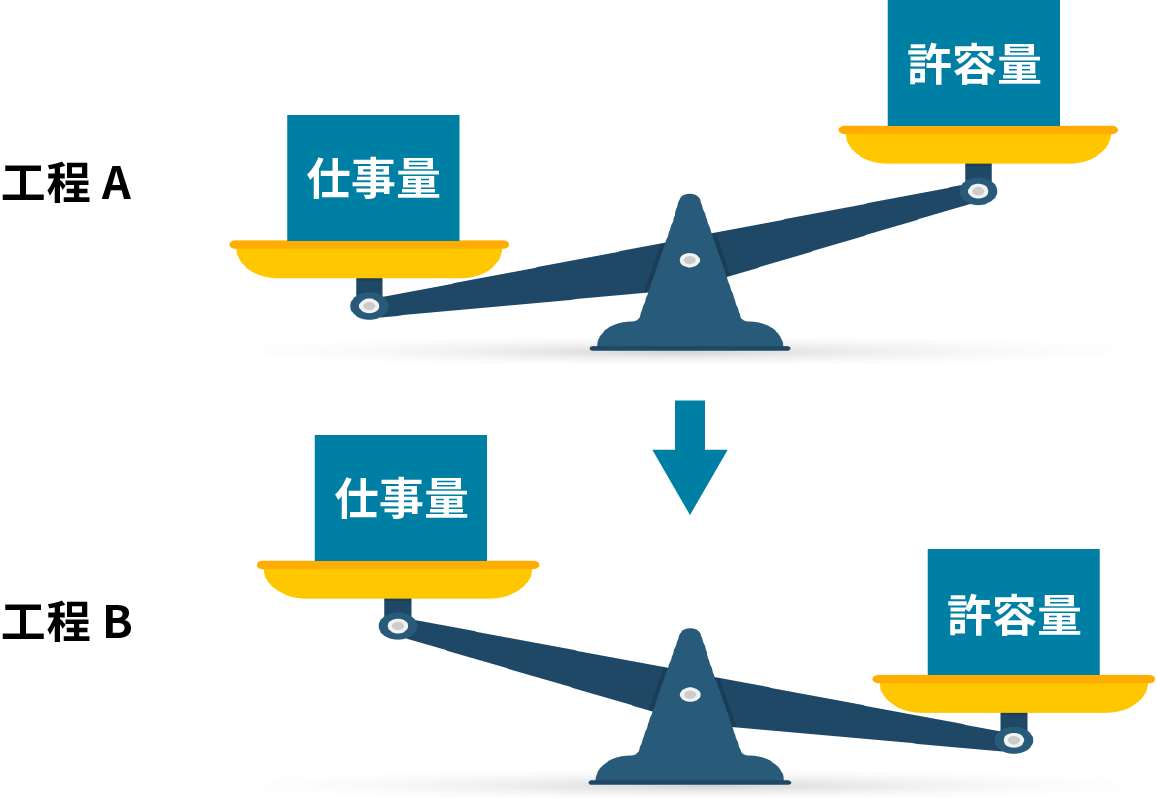

「ムリ」とは、許容量に対して仕事量が多すぎる状態を指します。作業者に能力以上の成果を求める、設備機器を能力の限界で使用し続けるといった状態です。この状態では、生産目標の達成が困難であり、検査ミスによる不具合品の流出などの原因となります。また、設備機器を限界で使い続けることにより、設備保全に要するコストが高騰したり、設備機器の寿命を縮めてしまったりということもあります。

「ムダ」とは、許容量に対して仕事量が少なすぎる状態を指します。作業者の能力に対して作業量が少なすぎる、設備機器の能力を活かしきれていないといった状態です。余剰人員による手待ちや余剰機器の発生によりコストパフォーマンスが低下し、業績悪化の原因になります。

「ムラ」とは、許容量に対して仕事量が多すぎたり少なすぎたりといった状態を指します。ムリとムダが混在しており、たとえば一本の製造ラインにおいて、ムリな工程とムダな工程が存在している状態です。この場合、工程によって作業時間にバラツキがあるため、本来の生産効率を達成することができない原因となります。

産業用ロボットや各種自動機・搬送機の導入が進んだスマートファクトリーでは、ムリ・ムダ・ムラは解消済みであるように思いがちです。しかし、スマートファクトリー化が進んだがゆえに発生する、ムリ・ムダ・ムラがあります。ここでは、生産ライン全体のマネジメントや生産量予測といった大きなテーマではなく、スマートファクトリーの製造工程でムリ・ムダ・ムラが発生する原因について説明します。

スマートファクトリーでは組み立てや加工などさまざまな作業を高速で行います。しかし工程では、産業用ロボットや自動機への部品の供給を作業員が行います。この場合、部品の保管場所と部品を供給する場所の位置が離れているなど適切でないと、部品供給に手間取り、ラインの速度を落とすか短時間ではあるもののラインを停止せざるを得ません。

スマートファクトリー化すると、大規模な設備機器の投入により飛躍的に生産性を向上させることができます。しかし、設備機器には、すべて「使用劣化」や「経年劣化」がつきまといます。設備機器は、たとえばわずかな摩耗や欠損でも動作精度の低下につながり、動作精度の低下は誤動作の原因となります。

スマートファクトリーでは、産業用ロボット間や自動機間の作業時間は正確に計算され、搬送速度も含めた自動化によりムリ・ムダ・ムラは発生しません。確かに、スマートファクトリー化は段取り時間*2や付随作業時間*3を極限にまで短縮しました。しかし、現実には自動化できない作業も多くあります。自動化できない工程では、協働ロボットなどの活用により処理速度の低下を防ぎ、作業者の負担を軽減することもできます。それでも、作業者の生理現象や疲労などは、スマートファクトリー化以前のまま残っている可能性があります。

*2:製造ラインを稼働するための準備時間。

*3:作業中の手待ちや機械の操作、検測などにかかる時間。

さまざまな工程を自動化したスマートファクトリー。なぜムリ・ムダ・ムラが見つからないのでしょうか。その理由について考察してみます。

「属人化」といえば、スマートファクトリーには縁がないように思われますが、実はそうとは言い切れません。工程において取り扱う装置が高度になれば、操作できる作業員にも知識や熟練が求められます。そこで専門家による属人化が発生します。属人化は長期間の業務の固定化につながり、ムダやムラへの無関心の原因となります。

スマートファクトリーの、多くの設備機器のレイアウトの変更には、大きな工数が必要です。そこで、多少不便でも不適切な導線で作業したり、ラインの速度が下がってもそのまま使用し続けたりといったケースがあります。そして、不適切な導線やライン速度の低下が、そのまま慣習化するといったムダの発生の原因になります。

適切に保全された産業用ロボットや自動機は、高精度かつ高速で動作します。しかし、高精度かつ高速であるこれらの機器は部品の消耗や劣化にも敏感であり、こまめな点検と保全作業が必要です。少しの不調は現場の作業員が対応するケースがあり、チョコ停の原因になります。チョコ停は生産効率に悪影響を与えるだけでなく、産業用ロボットや自動機が動作中に作業員が危険区域に侵入する可能性が高いため、労働災害の原因にもなります。

ムリ・ムダ・ムラの排除には、作業の見える化やムリ・ムダ・ムラの抽出、対策の立案と実施および検証といった活動が欠かせません。ここでは、これらの活動の方法と注意すべき点について説明します。

ムリ・ムダ・ムラが日常の作業に潜む原因としては「作業者が気づいていない」という理由が挙げられます。そこで、作業員の動作を観測しどのような作業に、どれだけの時間を要したかというデータを収集します。また、設備機器に振動や電圧・電流を測定するセンサを設置し、データを収集することで、劣化の過程を把握することができます。

ただし、ここで注意すべき点は、観測データの収集だけが目的になってしまわないということです。観測によって得たデータは必ず分析し、問題点を抽出することが大切です。

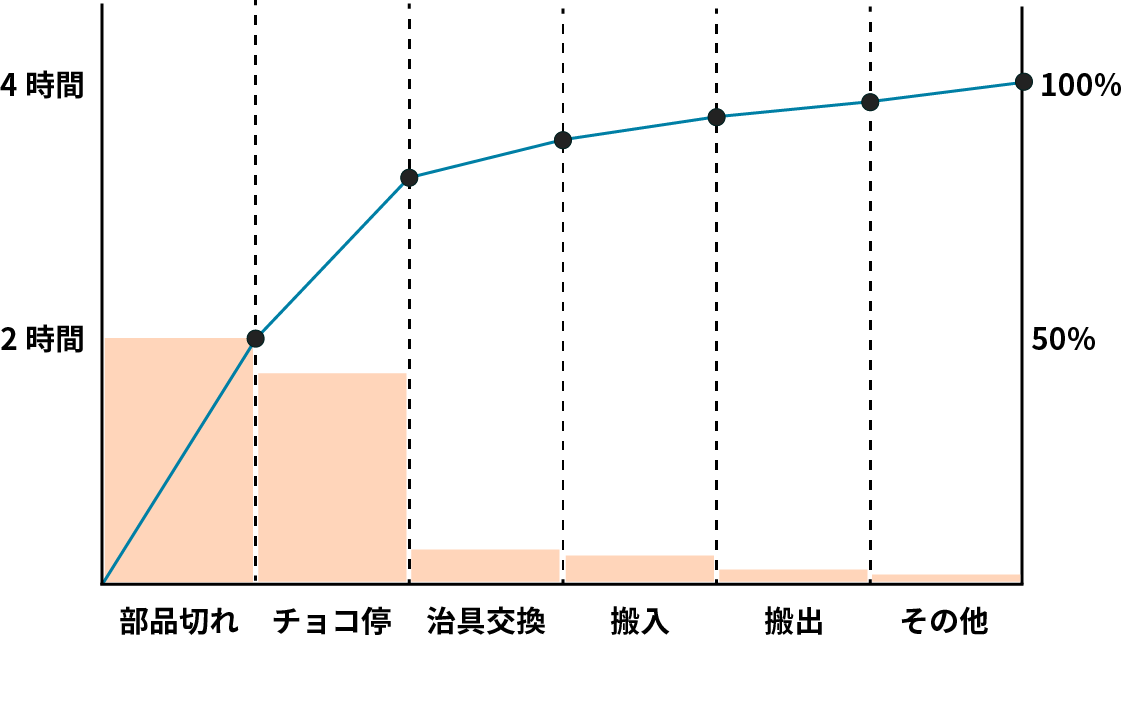

観測したデータからムリ・ムダ・ムラを抽出するには、作業ごとに要した時間を整理します。そして要した時間が長い作業順にグラフ化します。以下に、グラフ化の例を示します。このグラフは「パレート図」といわれ、「QCの7つ道具」のひとつです。QCの7つ道具とは、観測データを項目に分けて整理したり、データの相関関係を分析したりするための手法です。パレート図のほかに、特性要因図やヒストグラム、散布図や管理図などがあり、工場で発生する問題の分析や問題を解決するための対策を検討する場合に用いられます。

この図は作業を中断した時間を理由に分け、時間の長いものから順番に棒グラフにし、累積時間を折れ線グラフにしたものです。この図は、作業以外の時間のなかで、部品切れとチョコ停への対応に要した時間の割り合いが高いことを示しています。そして、この二つに要する時間を短縮すれば、ムリ・ムダ・ムラの低減につながることが分かります。さらに、チョコ停に要した時間と設備機器に設置した各種センサからのデータを照合することで、チョコ停と設備機器の状態との因果関係を追及することも可能です。

データを収集し、解析して明らかになった問題を解決するための改善策を作成します。改善策を計画し(Plan)、実施して(Do)確認(Check)し、改善に取り組む(Act/Action)活動を「PDCA」といい、改善の結果さらに次のテーマに対して取り組む流れを「PDCAサイクル」といいます。これを繰り返すことによって、より生産性の高い生産活動を実現することが可能となります。

ただし、対策には、自身のチーム内でできることばかりとは限りません。ほかのチームの知識や技術や協力といった行動が必要な場合もあります。したがって、解析結果をほかのチームと共有したり連携して行動したりといったQCサークル活動も必要です。

ムリ・ムダ・ムラといえば、旧態依然とした工場をイメージしますが、スマートファクトリー化が進んだ工程においても発生します。それは、「スマートファクトリー化は主として生産量を増やすための活動であり、人為的問題の解消には結びつかないケースがある」ということです。事実、スマートファクトリー化について、

「コストをかけたが、結果に満足していない」

という声は少なくありません。

スマートファクトリー化の効果に不満があるときは、作業者の目に立ち返って人の動きや声、設備の配置などに注目することで解決のヒントが見えてくるかも知れません。