m-FLIP 製造業向け稼動率改善ソリューション

「センサフュージョン(Sensor Fusion)」とは、複数のセンサが収集したデータを融合して(組み合わせて)、単一のセンサのみでは得られない有用な情報を引き出す処理技術のことです。

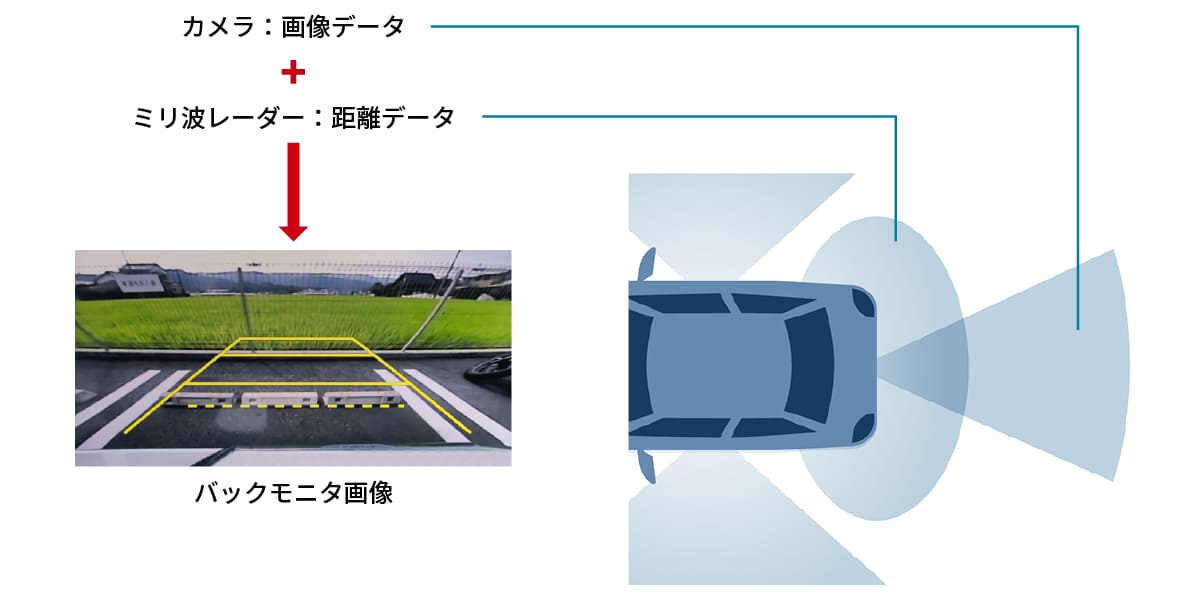

センサフュージョンが活用されている身近な例としては、自動車のバックモニタがあります。この場合、センサには自動車の後ろ向きに取り付けられたカメラとミリ波レーダーを使用します。カメラで後方の風景を撮影し、ミリ波レーダーで距離を測定、そしてカメラで撮影した画像データとミリ波レーダーで測定した距離データを統合して車内のモニタに出力することで、正確な車庫入れを可能にしています。

では、スマートファクトリーではどのように活用されるのでしょうか。以降では、スマートファクトリーでのセンサフュージョンの必要性や活用事例などについて解説します。

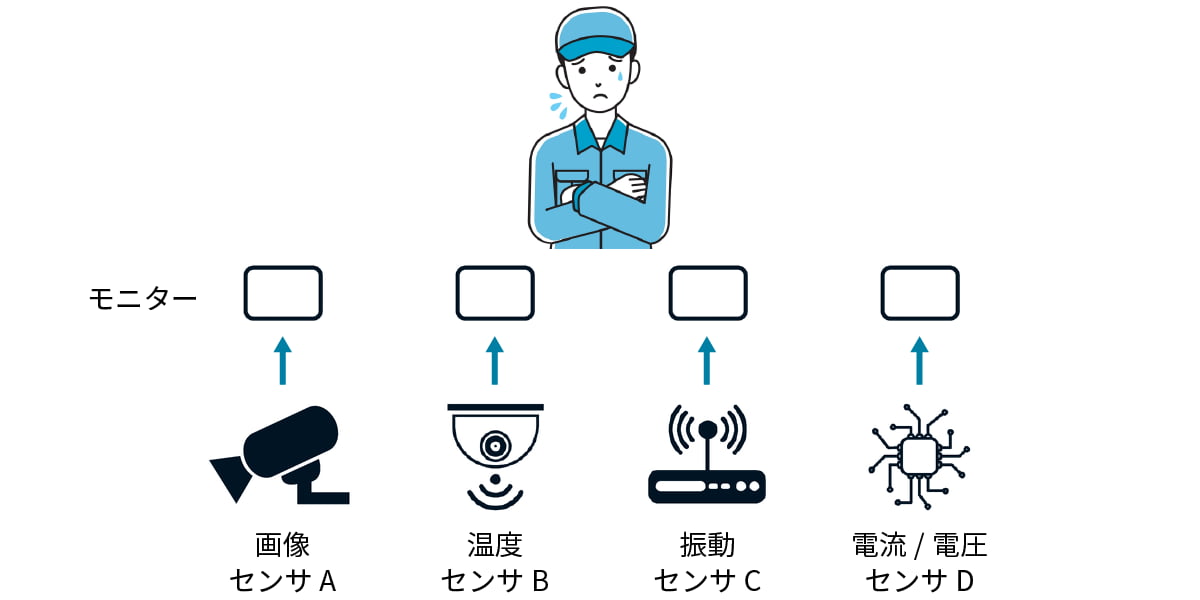

センサフュージョンの波が今、IIoT(Industrial Internet of Things)を導入したスマートファクトリーにもやってきています。画像を撮影するカメラや温度・湿度・角度や加速度、さらに電流や電圧を測定する各種センサは、現在のIIoTが進んだスマートファクトリーにはあふれています。各センサは収集したデータをそれぞれのモニタに出力します。そして、モニタに表示された値から状態を判断した後に行動します。しかし、この方法では表示される値に関する知識が必要であり、行動に移るまでに時間を要します。

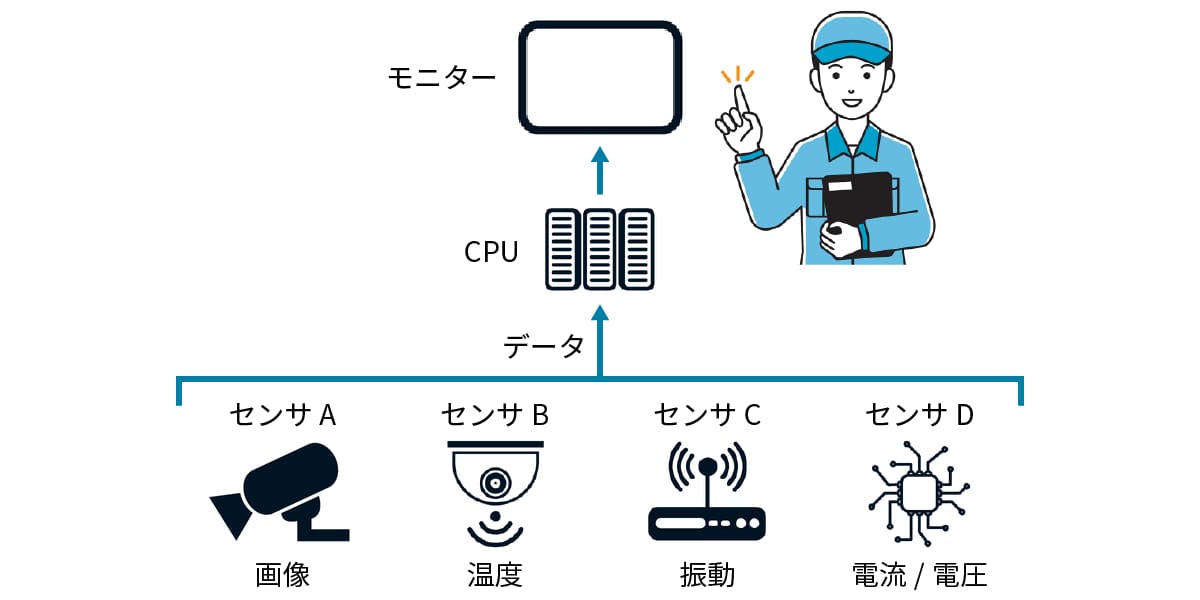

センサフュージョンは、多くのセンサが出力するデータを組み合わせ、人が判断しやすい情報として結果を出力する技術です。これにより設備機器の状態をすばやく正確に把握することができます。

さらに、データを継続的に収集し蓄積したデータを照合・解析することで、設備機器の稼動率や故障の予知、不良品の発生予知や作業環境の改善などの分野で大きなメリットを生み出すことができます。

ここでは、IIoT化が進んだスマートファクトリーにおけるセンサフュージョンの導入事例を紹介します。

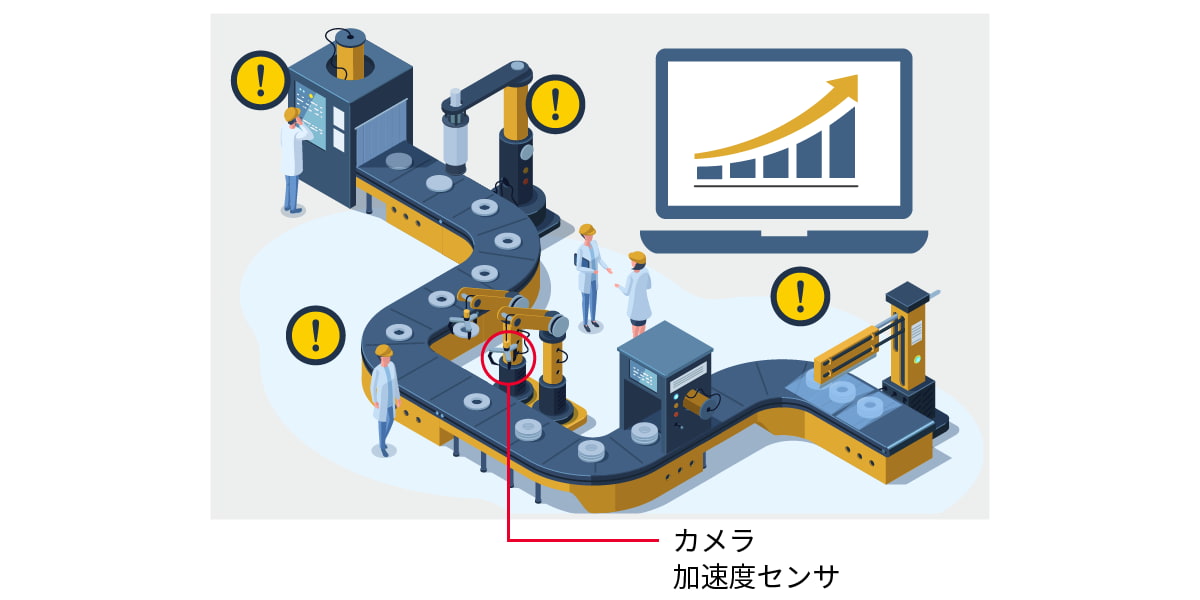

生産効率の向上には、さまざまな加工に対応した作業内容や工程の最適化が必要です。それには、さまざまな材質や形状の資材・部品といった加工対象である「ワーク」に対応できるロボットや自動機の稼働状態、作業者の作業状況や製品の流れの把握と適切な配置などが必要です。

この場合、たとえばロボットアーム先端にカメラ、アームに加速度センサを設置します。そしてカメラでワークの位置や向きを表すデータを取得し、加速度センサから得たアームの動作速度のデータを照合します。これにより、ロボットアームを作業ポイントに正確かつ最短時間で誘導することが可能になり、最適なタクトタイムを割り出すことができます。

* タクトタイム:製品の製造に必要な時間。

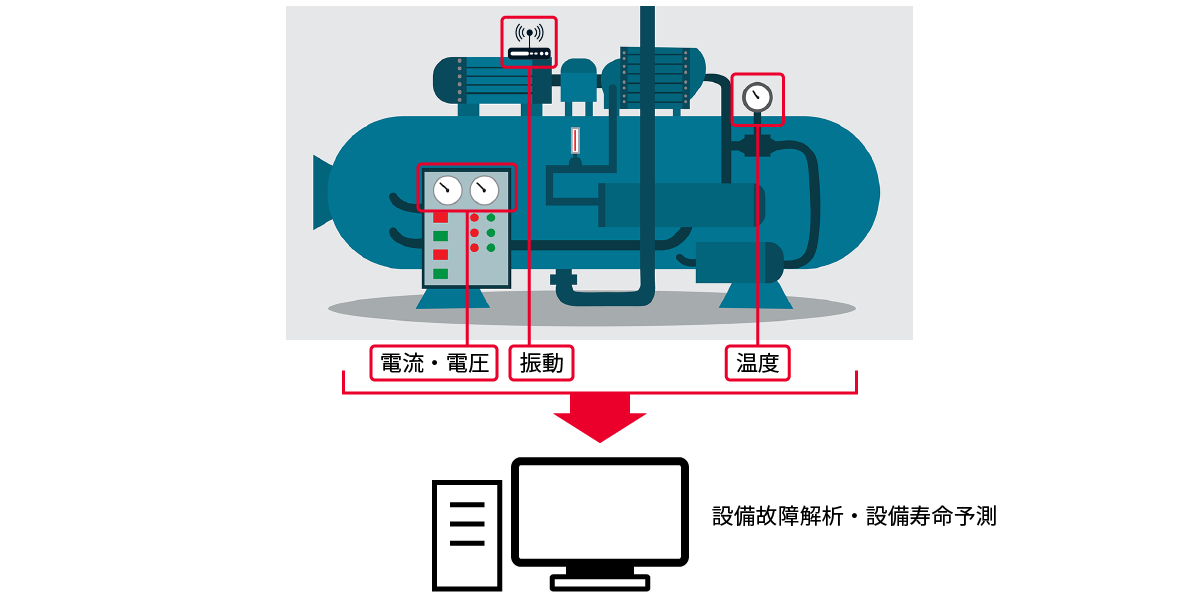

予知保全の実現には、常に装置から出る振動・音・熱などを振動センサや音響センサ、温度センサなどで収集し、データ比較や時系列分析することが重要です。

センサフュージョンを用いた予知保全では、モータの場合、振動だけでなく温度センサや電流・電圧センサのデータを融合して解析します。そうすることで、単一のセンサのデータでは判断できない振動や回転速度の異常の原因などを早期に検知することができ、正確な設備寿命の予測やメンテナンス計画の立案を実現します。

ロボットや自動機が加工したワークの寸法や形状・表面加工などの品質は、画像センサや寸法測定器、画像処理システムなどの検査装置で検査します。そして各検査データは設定されたしきい値と照合することで品質の可否を判定します。しかし、高精度化した各種センサが出力するデータから品質を判断するには熟練の技術的知見と経験が必要です。

センサフュージョンでは、センサや検査機器から得られるデータを組み合わせて検査します。たとえば画像センサで形状を、画像処理システムで表面加工を検査し、品質を総合的に判断します。これにより検査の自動化はもちろん、経験の浅い作業者でも不良品の流出を防止できる検査の実現性が高まります。

スマートファクトリーにとって作業環境の改善は、生産効率の向上と同じように重要なポイントです。それには作業者が働く現場の温度や湿度、空気中のさまざまなガス(酸素・CO・CO2、その他使用ガスなど)や粉塵(加工粉・ちり・ほこり)の濃度などの検知、作業者の体温や心拍数などから体調の異常を検知しなければなりません。

この場合、センサフュージョンではCO2センサや温度センサなどが示すデータと作業者の体温や心拍数といったバイタルデータを融合しモニタすることで、作業環境を定量的かつ明確に把握することを可能にします。そして、こうして得た情報は空調や換気・粉塵対策といった作業環境の改善策の立案をサポートします。

センサフュージョンはセンサから収集したデータを融合し、人が判断しやすい情報として出力する技術ですが、融合の方法には主に三つの種類があります。ここでは、その方法とメリット・デメリットについて説明します。

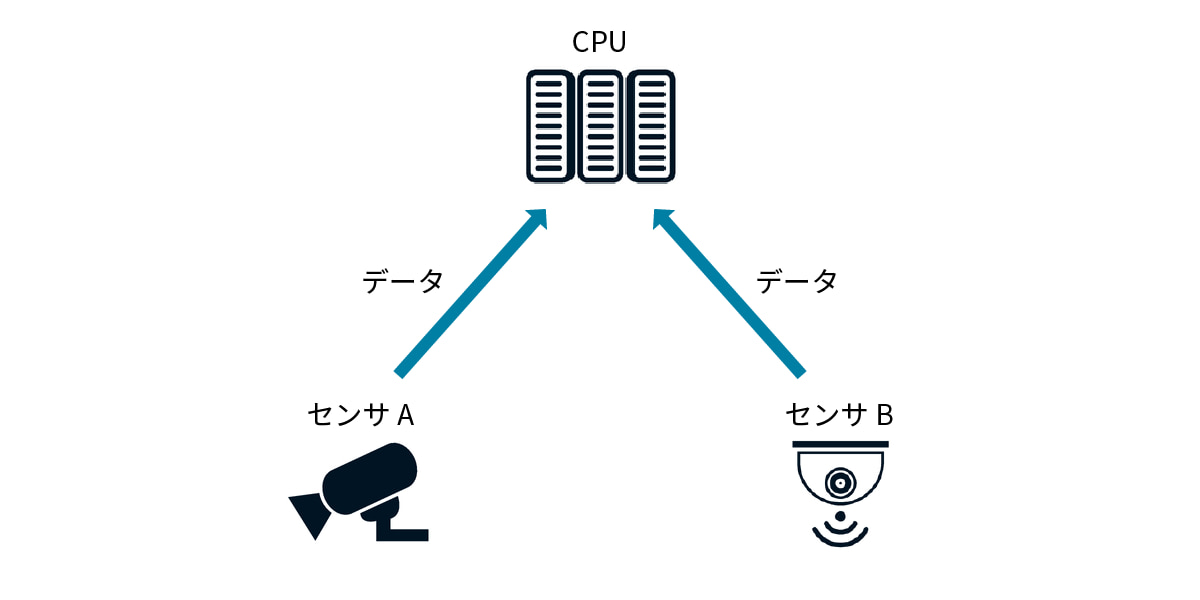

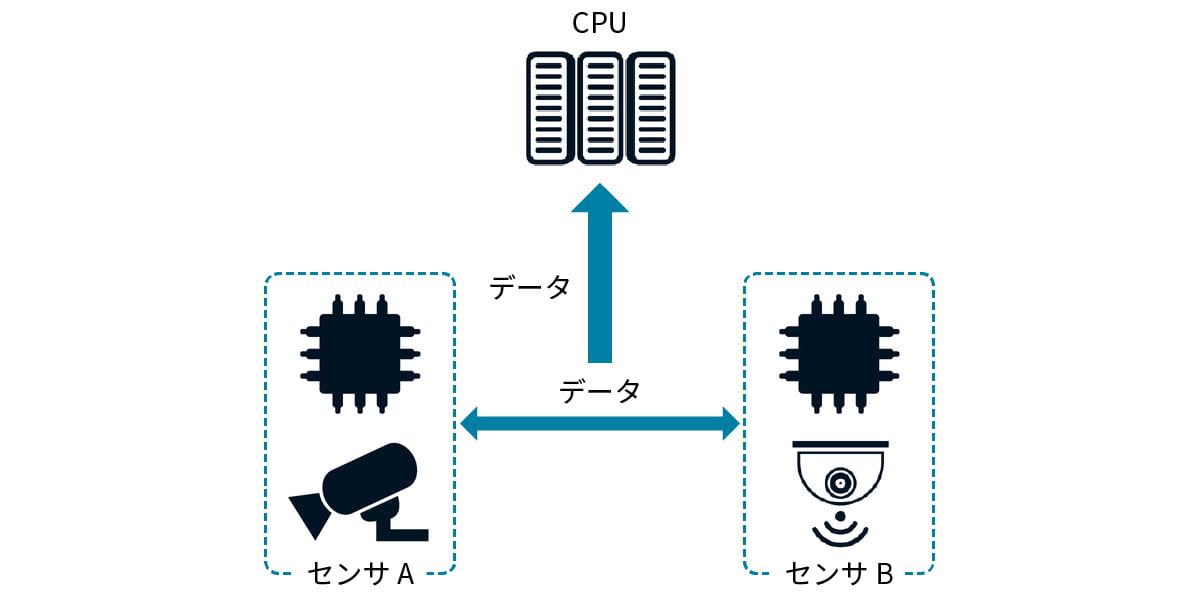

それぞれのセンサが取得したデータを直接CPU(中央処理装置)へ送信する方法です。

メリット:データを直接CPUへ送信しCPUでデータを融合するため、高精度の分析結果を得ることができます。

デメリット:センサから送信される膨大なデータを処理するため、高性能のCPUが必要です。処理が追いつかなくなった場合は応答速度が低下します。このため瞬間的な判断が求められる分野での使用は一般的ではありません。

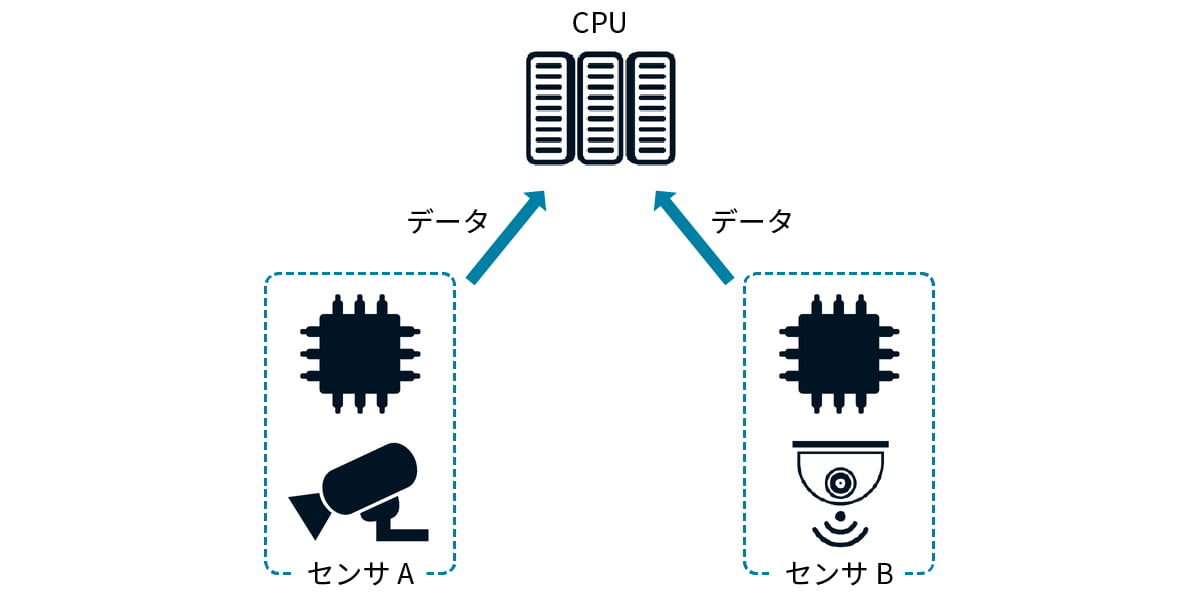

それぞれのセンサが取得したデータを一度センサで処理した後にCPUに送信する方法です。

メリット:センサでデータを処理した後にCPUに送信し、CPUでデータを融合するため、CPUへの負荷を軽減することができます。

デメリット:それぞれのセンサの情報を処理するため、分析材料となり得る一部のデータがCPUに送信されない可能性があります。集中型と比較して分析結果の精度は低くなる傾向にあるため、高精度な分析結果が求められる分野では使用されません。

直接CPUにデータを送信するセンサと、CPUにデータを送信する前にデータを処理するセンサを組み合わせた方法です。

メリット:センサ間でデータを融合し、その結果をCPUに送信してCPUが最適解を出力するため、集中型と分散型が持つ適応性や安定性などのメリットがあります。

デメリット:システム構造が複雑化し、通信や計算処理に要するコストが大きくなります。

センサフュージョンの実現には、さまざまなセンサによる継続的で安定したデータの取得が必須です。IIoTによるスマートファクトリー化を進めてきた工場には、その基礎となる設備や技術はすでに確立されています。

そのスマートファクトリーに、センサフュージョンという技術を導入することで、さらなる生産性の向上や設備保全、品質維持や作業環境の改善などが実現し、より高度なスマートファクトリーを構築することができます。

さらに普及が期待されるワイヤレスセンサや、センサがAI推論を行うエッジAIといった新しいセンシング技術をセンサフュージョン技術が融合し、スマートファクトリーに新しいイノベーションを起こすことは間違いありません。