予知保全・監視ソリューション「無線センシングソリューション」

センサとAIの融合で築く、人と機械の新たな関わり

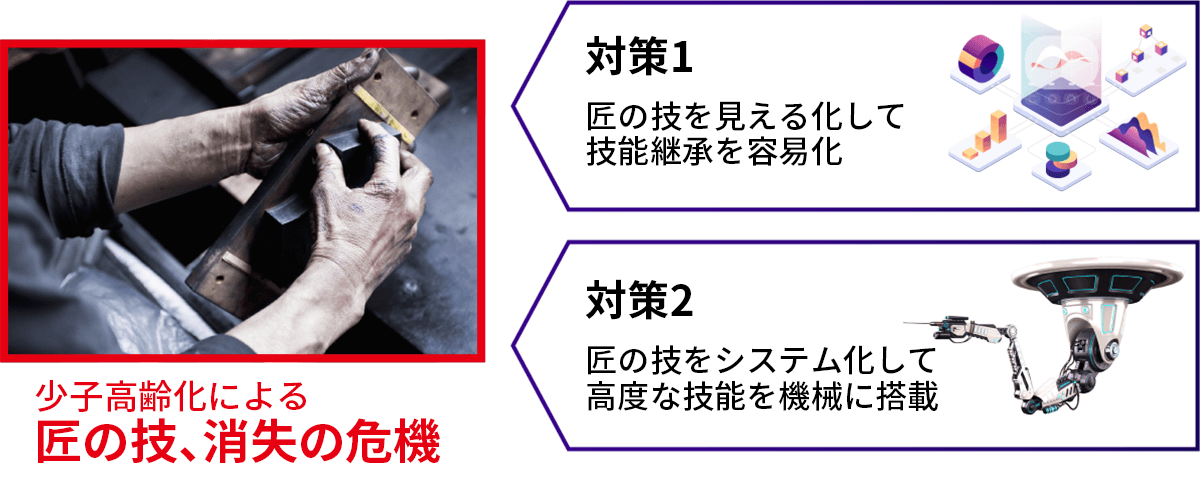

ものづくりの現場の中には、特定のベテラン作業員にしか操れない装置があるところが多いようです。加工装置を操る手に伝わる微妙な振動や感触を頼りに精密な金属加工をしたり、稼働音の微妙な変化を聞き分けて装置の故障の兆しを察知したり・・・。ものづくりの強みは、こうした高度なスキルを持つ「匠」と呼ばれる人たちが支えてきた面がありました。

ところが、こうした属人的スキルを頼りにしたものづくりを持続することが困難になりつつあります。これから少子高齢化が加速していく国や地域は多く、スキルを継承する若手がいないままベテランが引退していく現場が増えていく例が出てきているからです。

持続的な競争力の維持・強化に向けて、ものづくりやインフラの点検などの現場では、IoTシステムを活用して、ベテラン作業員が持つ匠の技を、より多くの作業者に効率よく継承するための方法を探る動きが活発化してきました。

ベテランの作業中の動きや所作をウェアラブルセンサや画像データを基にした画像認識技術で検知してデータ化。そこから高度なスキルを発揮するためのポイントを明確にしておき、技を継承させたい作業員の動きとの差を明確に可視化して伝えるシステムが登場してきています。そして、既に実際の製造ライン上で活用されるようになりました。無駄のないベテランの動きはなかなか言葉では伝わらないものですが、こうしたシステムを使えば、円滑な技術継承が可能になってきます。

さらに一歩進んで、匠の動きの特徴を人工知能(AI)で学び、匠のスキルをシステムにコピーして機械に高度な作業をさせようとする動きも出てきています。ディープラーニング(深層学習)を活用した現在のAIは、その学習過程が、仕事を通じて勘とスキルを磨く職人の学習法に似ています。膨大なデータを繰り返し学習することで、マニュアル化できない暗黙知や研ぎ澄まされた感覚に基づく技能などをシステム化できるようになってきたのです。そして、こうしたシステムも実際に工場などの現場で利用されるようになりました。

匠のスキルをシステムの機能として取り込むことができると、さまざまなメリットが出てきます。人は経験したことからしか学べませんが、システムは学んだことを複数の機械で共有し同じパフォーマンスを発揮できます。この点を活用すれば、高度なスキルを持つシステムを育て、世界中の工場に簡単に展開することが可能になります。しかも機械ですから、健康状態や個人のレベル差によるばらつきもなく、スキルを向上させ続け、しかも疲れ知らずに働きます。このため、現状よりも生産性と品質を向上できる可能性があります。

こうした匠の技の見える化やシステム化は、現在、多くの企業が推し進めている業務や作業のデジタルトランスフォーメーション(DX)の一環として、数多くの実践例が出てきています。代表的な例を紹介します。

まずは、ベテランのスキルを見える化して、技術継承を後押しするシステムの実践例です。

多品種少量の生産を行っている工場で、生産ラインに設置したカメラで撮影した作業の映像をAIで分析し、作業時間の短縮やミスの予防に役立てるシステムを活用する製造業企業が出てきています。多品種生産の現場では、作業手順が頻繁に変わるため、ミスの発生や作業効率の低下をいかに解消するかが課題になっています。導入されているシステムでは、映像に映る作業者の間接や骨格の動きから作業中の動きをモデル化し、正確かつ効率的な作業ができるベテランの動きと比較して違いを見える化。そのデータを日々の改善活動の資料として役立てることで、新人でも早期にベテランと同様の動きを身に着けることができるようにしています。

また、金属加工の中でも特に繊細な加工が求められる金型製作で、マシニングセンタと呼ばれる工作機で精密な金型を作る職人の匠の技を見える化する取り組みを進めているところもあります。通常、金属加工の過程で加工状態をデータで検知する際には、加工対象となる金属(ワーク)に電流を流し、切削時の電流変化から切削抵抗を測って知る方法が使われます。しかし、この方法では匠の技を再現するための微細な変化を検知できません。工作機の振動データをAIで解析することで、微妙な加工状態を検知できるようになってきました。高品質な精密金属加工ができる条件を見える化することで、若手技術者のスキルの習得を後押しできます。

次は、匠の技をシステムにコピーして、少子高齢化による技術者不足を解消することを狙った取り組みの例です。

モータやエンジンで動く機械の異常やパイプラインに発生した亀裂、壁の内部で起きている漏水などを点検する際、音だけで状態を判別できるスキルを持つ人がいます。聴診棒と呼ぶピンポイントでの場所の音を聞く道具を使い、何点かの場所の音を聞き分けることで見えない部分の状態を知る超人的スキルです。このスキルが、システム化できるようになりました。マイクで収集した音のデータをクラウド上のAIで解析することで、異常を診断するシステムです。

また、タイヤメーカの中には、ベテランによる生産条件の微調整が不可欠だったタイヤの生産工程の調整作業をシステム化したところがあります。タイヤの原料であるゴムは、気温の違いによって伸びやすさが変化します。このため、生産条件を状態に合わせて微調整しないと、高品質なタイヤを安定生産できません。しかも最近のタイヤは、使う材料も、構造も高度なため、生産の難易度が高まる傾向にあり、生産条件の調整は長年の経験を積んだ作業員の勘と技能に頼らざるを得ませんでした。この企業では、数百個のセンサを生産設備に備え付け、成型中のゴムの状態を示すデータを収集。AIを使ってリアルタイムで最適な調整法を見つけ出し、生産条件を調整するシステムを開発し、現場に投入しました。これによって、生産性を従来の2倍に高めながら、人手を1/3に減らし、タイヤの品質も向上させたそうです。

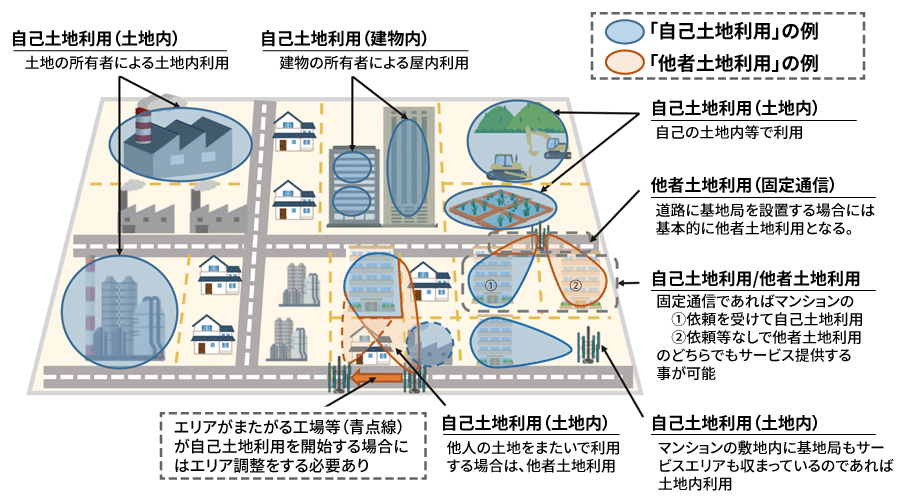

匠の技をシステム化するためには、工場やプラントなどに置かれている装置や設備のさまざまな場所にセンサを設置し、データを収集して状況を正確に把握できるようにしておく必要があります。しかし、さまざまな場所からデータを収集することは、それほど簡単ではありません。その原因のひとつに、データを伝送するケーブルの配線などが制限となり、センサを設置できる場所が限定されていたことが挙げられます。ただし、その問題は解消されつつあります。2019年12月に、日本では通信事業者以外の企業が特定の場所に限定して5G基地局を設置・運用する免許を発行する「ローカル5G」と呼ばれる制度が始まりました。この制度を利用して、工場やプラントの敷地内に5Gネットワークを構築すれば、設備や装置に設置した無数のセンサから、大容量のデータを、低遅延で収集できるようになります。同様の制度はドイツでも施行され、世界に拡大してきています。

これまでは、どんなに素晴らしい匠の技を持つベテランでも、引退してしまえばその技が失われてしまう可能性がありました。しかし、ここまで紹介してきたような技術を活用し、現役中にその技をシステムに取り込んでおけば、技を受け継いでいくことが可能になります。しかも、引退後もシステムがさらなる経験を積み、学び続けるわけですから、技がますます洗練されていきます。名工の技や名経営者の判断能力を長く継承できれば、少子高齢化が進む中での技能継承の課題が解決できるかもしれません。

では、匠の技が次々とシステム化していく時代になると、今を生きる私たちは、どのようなスキルを磨いてゆけばよいのでしょうか。まだシステムに取り込まれていない新しい技を生み出す創造的な活動は、まだまだ機械ではできません。あらゆる仕事において、創造的活動の価値がより高まっていくことは確実です。