通过传感器与AI的融合,构建人与机器的新关系

通过数码技术实现“匠人”技术的可视化、系统化

在制造现场,有很多只能由特定的资深工作人员操作的装置。通过操控加工装置的手所感知的微妙振动和触感来进行精密的金属加工,通过分辨运转声音的微妙变化来察觉装置故障的征兆……制造业之所以强,是因为有这些身怀绝技的被称为“匠人”的人们在支持。

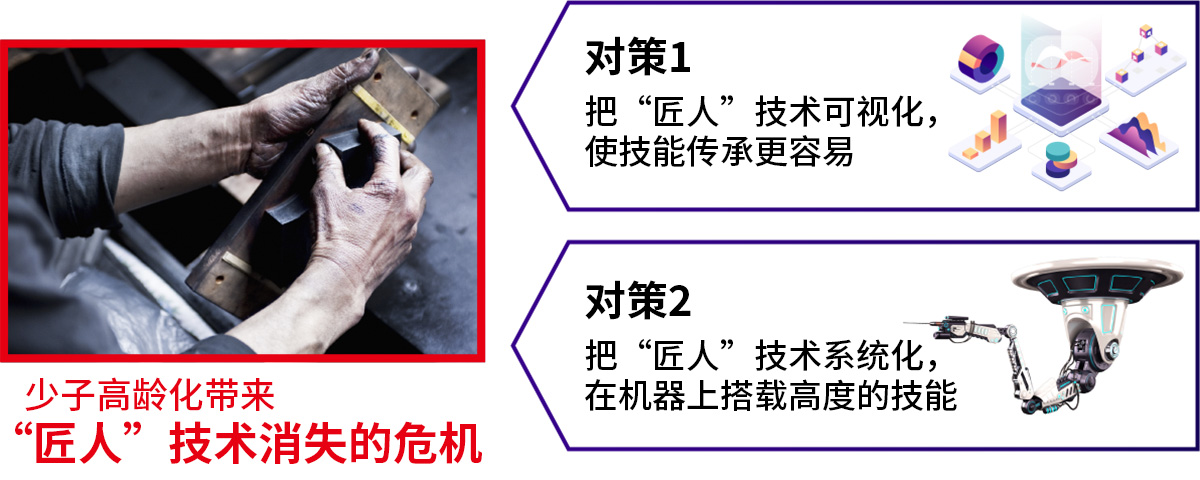

但是,依靠这种个人技能来维持制造业变得越来越困难。这是因为很多国家和地区今后将面临少子高龄化不断加速的问题,而且已经出现了越来越多的制造现场在没有年轻人继承技能的情况下,身怀绝技的老将逐渐引退的情况。

通过对“匠人”技术的可视化和系统化,为少子高龄化做准备

为了维持和强化持续性的竞争力,在制造及基础设施检查等现场,灵活运用IoT系统,探索如何能让更多的工作人员高效继承资深人员的“匠人”技术,这样的尝试活动现在非常活跃。

通过可穿戴式传感器和以图像数据为基础的图像识别技术检测资深操作员在工作时的动作和手法并进行数据化,并在此基础上明确找出发挥高超技能的要点,将其与想要继承技能的工作人员的动作之间的差异清晰可见地表示出来并进行传达,这样的系统已经出现,并已活用于实际的生产线上。资深人员精炼的动作很难用语言来形容,但是如果借助这样的系统就能使技术的传承顺利圆满。

再进一步,有人利用人工智能(AI)学习“匠人”的动作特征,将其技能复制到系统中,以让机器进行高难度的工作。现在的AI会利用深度学习(deep learning)充实能力,其学习过程与传统职人通过工作来磨练直觉和技能的学习方法相似。AI通过对庞大的数据进行反复学习,能将无法手册化的隐性知识和基于敏锐感觉的技能等系统化。而这样的系统也已经被实际应用到工厂等现场。

如果能把“匠人”的技能纳入为系统的功能,将会带来多种好处。人只能从经验中学习,但系统可以把学到的东西在多台设备中共享,从而达到同样的效果。如果充分利用这一点,就能创造出具有高度技能的系统,并易于将其推广到世界各地的工厂。并且,因为是机器设备,不会因为健康状况和个人水平的差异而产生偏差,能够不断地提高技能,并且不知疲倦地工作。因此,与目前的状况相比,可能会提高生产效率和品质。

用传感器检测并实现“匠人”技术的可视化

很多企业目前已在注力推进业务和生产的数字化转型(DX),“匠人”技术的可视化和系统化作为其中的一环,已经积累了很多实践案例。下面介绍几个代表性的例子。

首先介绍将资深人员的技能可视化、支持技术传承的系统实践案例。

有些制造业企业针对多品种少量生产的工厂,会使用相关系统,即在生产线上设置摄像机拍摄作业影像,再利用AI进行分析,以缩短作业时间和预防错误。在多品种生产的现场,由于作业顺序频繁变化,如何避免错误的发生和防止作业效率低下成为一个课题。在导入的系统中,根据影像中出现的操作者的间接动作和骨骼的动作,将作业中的动作建模,与能够正确且高效作业的资深人员的动作进行比较,将差异可视化。通过将这些数据作为日常改善活动的资料,即使是新手也能在早期掌握与资深操作员同样的动作。

另外,在金属加工领域,特别是制造精细加工的模具时会使用一种被称为加工中心的机床,有的地方在努力尝试将专业工匠操作这种机床制作精密模具时的技能进行可视化。通常,在金属加工过程中通过数据检测加工状态时,会在被加工的金属(工件)上接通电流,根据切削时的电流变化来测量切削电阻。但是,这个方法无法检测到可以再现工“匠人”技术能的细微变化。而通过AI分析机床的振动数据,就可以检测出微妙的加工状态。通过高品质精密金属加工的条件可视化,可以帮助年轻技术人员掌握技术。

将依靠人手的高度作业自主化

下面的例子是把“匠人”技术复制到系统中,以解决少子高龄化带来的技术人员不足的对策。

在检查由马达和引擎驱动的机器有无异常、或者检查管道的龟裂、墙壁内部漏水等情况时,有人拥有仅凭声音就能判断出状态的技能。使用被称为“听诊棒”的工具听一些关键部位的响声,通过分辨几个部位的声音,就能知道看不见的部位的状况,这是一项超人的技能。这一技能已实现了可系统化。该系统能够用麦克风收集声音数据,通过云端上的AI进行分析,从而诊断异常。

另外,有的轮胎制造商对轮胎生产过工艺中的调整作业进行了系统化,这道工序中资深人员对生产条件进行的微调是必不可少的。作为轮胎原料的橡胶因气温不同,其伸展程度也会发生变化,因此,如果不根据状态对生产条件进行微调,就无法稳定地生产高品质的轮胎。而且由于最近的轮胎使用的材料和构造都很先进,生产难度不断提高,生产条件的调整只能依靠积累了多年经验的工人的直觉和技能。这家企业在生产设备上配备了数百个传感器,收集成型中的橡胶状态的显示数据,利用AI实时找出最合适的调整方法,开发出调整生产条件的系统,并投入到生产现场。其结果是生产效率提高到原来的2倍,人手减少了1/3,轮胎的品质也提高了。

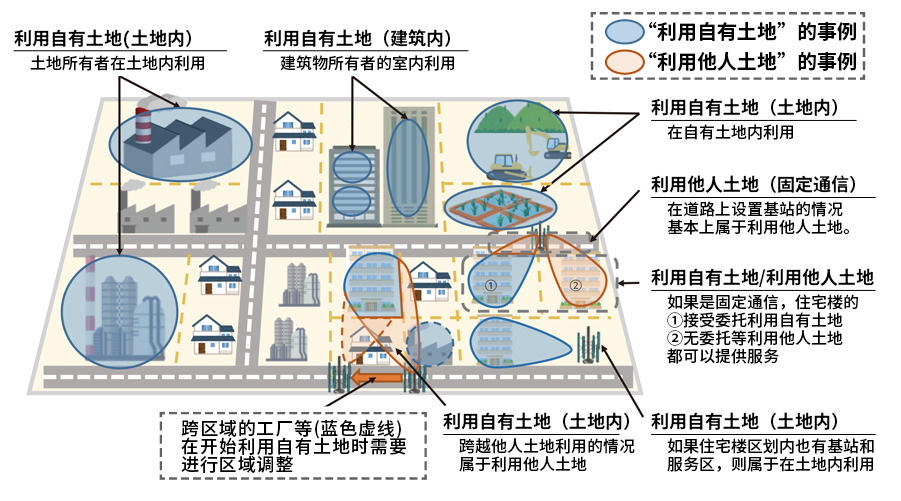

为了将“匠人”技术系统化,需要在工厂和成套设施等场所中放置的装置以及设备的各个地方设置传感器,以能收集数据、准确把握状况。但是,从各处收集数据并不那么简单。其中一个原因就是传输数据的电缆布线等受到限制,能够设置传感器的场所有限等等。不过这个问题正在逐渐得到解决。2019年12月开始日本实行了“LOCAL5G”制度,除了通信运营商以外,其他企业可以获得许可证,在特定的场所设置和运营5G基站。如果利用这一制度,在工厂或设施区域内构筑5G网络,就可以通过设置在设备或装置上的无数个传感器低延迟地收集大容量的数据。同样的制度在德国也已开始实施,并逐渐扩大到世界各地。

即使资深人员引退,其技能也会在系统内继续得以打磨

在此之前,无论是拥有多么高超的“匠人”技术的老手,一旦引退就有可能失去这门技艺。但是,只要灵活运用前面介绍的技术,在现役期间将其导入系统,就可以将该技艺传承下去。而且,引退后系统将积累更多经验,继续学习,技能也会愈加精炼娴熟。如果能长期继承名匠的技艺和名经营者的判断能力,在少子高龄化的进程中,或许能够解决技能传承的课题。

那么,在一个又一个“匠人”技术被系统化的时代,生活在当下的我们应该磨练怎样的技能呢?创造出尚未纳入系统的新技能,这一创造性活动是机器尚不能做到的。在所有的工作中,创造性活动的价值一定会越来越高。

- 继续阅读:利用VR/AR和5G扩大远程工作范围