PoC用チップインダクタ LQW21FT_0Hシリーズ

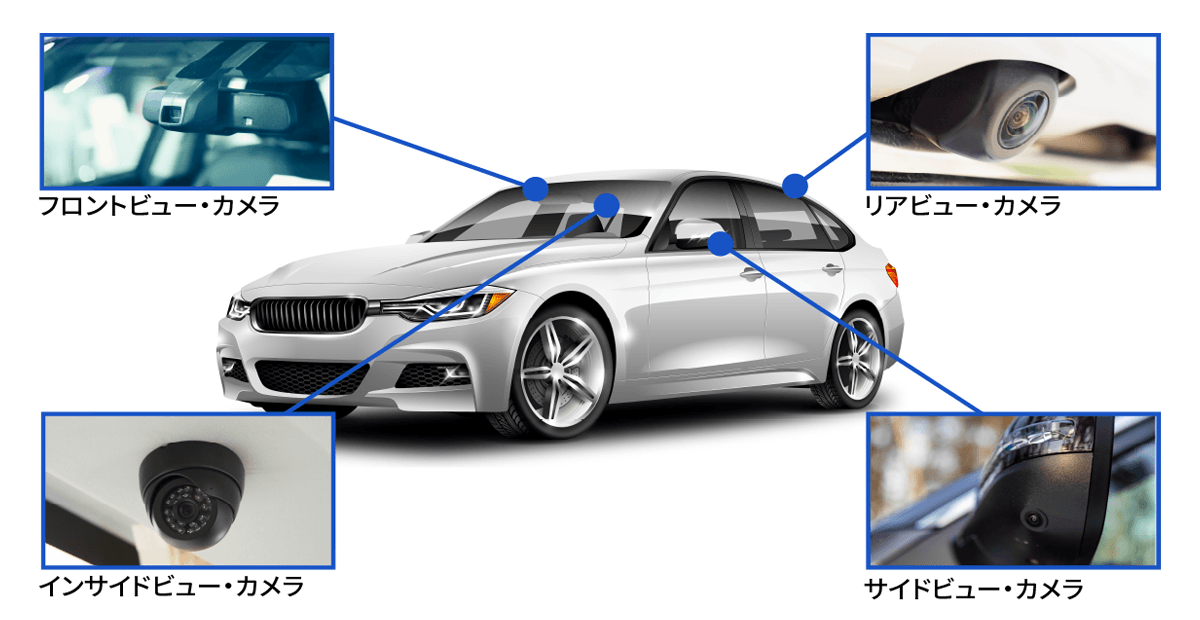

近年、複数台の車載カメラを搭載したクルマが、当たり前のように市場投入されるようになりました(図1)。自動運転車では、外部環境認識のために車載カメラが多数搭載されます。

車載カメラの搭載数の増加に備えて、解決すべき技術的課題がいくつか残されています。その1つが、カメラをつなぐケーブルの削減です。車載カメラは電子機器のため、電源ラインをつなぐ必要があります。また、撮影した映像データを制御用コンピュータ(ECU)*1へと送る信号ラインも必要です。それぞれのカメラにこれら2種類のケーブルをつなげば、カメラの搭載数の増加に伴って、クルマの中はケーブルだらけになってしまいます。ケーブルの増加は車の軽量化を妨げ、燃費悪化につながります。

*1 ECU(Electronic Control Unit)とは、車載機器を制御するコンピュータのことを指します。既に、1台当たり100個以上のECUを搭載する車種も登場し、車載機器制御の高度化に沿って、搭載台数は増加する傾向にあります。

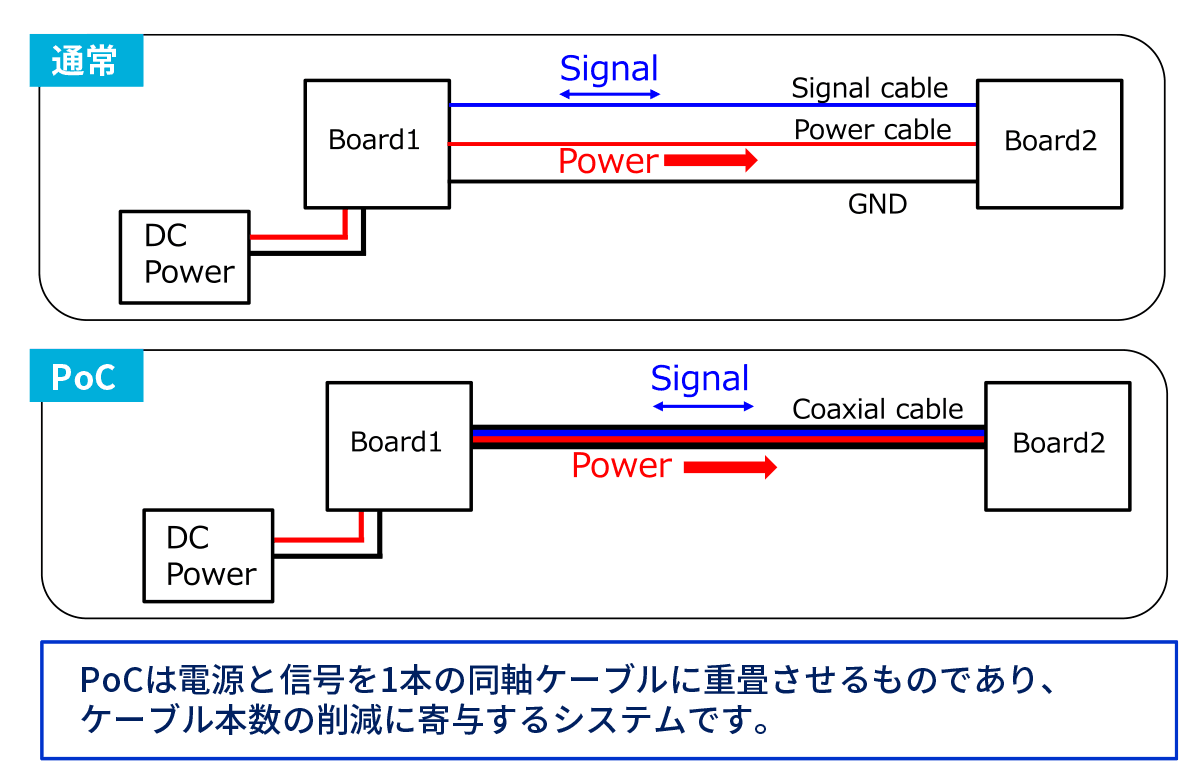

車載カメラにつなぐケーブル数を減らすため、多くのOEM*2やTier1*3が注目し、採用の動きが活発化してきているのが、信号ラインと電源ラインを統合する技術「PoC(Power Over Coaxial)」です(図2)。現在、車載カメラの映像データを伝送する際には、イメージセンサが出力するパラレル信号などをシリアル信号へと変換し、高周波信号として伝送するSerDes(Serializer/Deserializer)と呼ばれるデジタル・インターフェイスが多く使われています。「タイムリーかつ的確な製品開発で車載ネットワークの進化を支えるムラタの車載用インダクタ製品(前編)・(後編)」の記事で紹介しているとおり、PoCならば、SerDesに対応した画像信号と制御信号に直流電源も加えて、1本の同軸ケーブルで送ることができます。

*2 OEM(Original Equipment ManufacturerまたはOriginal Equipment Manufacturing)とは、委託者のブランドで製品を生産するメーカのこと、もしくはそれを生産することをいいます。

*3 Tier 1とは、自動車業界において、自社で製造・開発した部品を完成車メーカーに直接供給する企業のことをいいます。なお、Tier 1に部品を供給する企業のことをTier 2といいます。

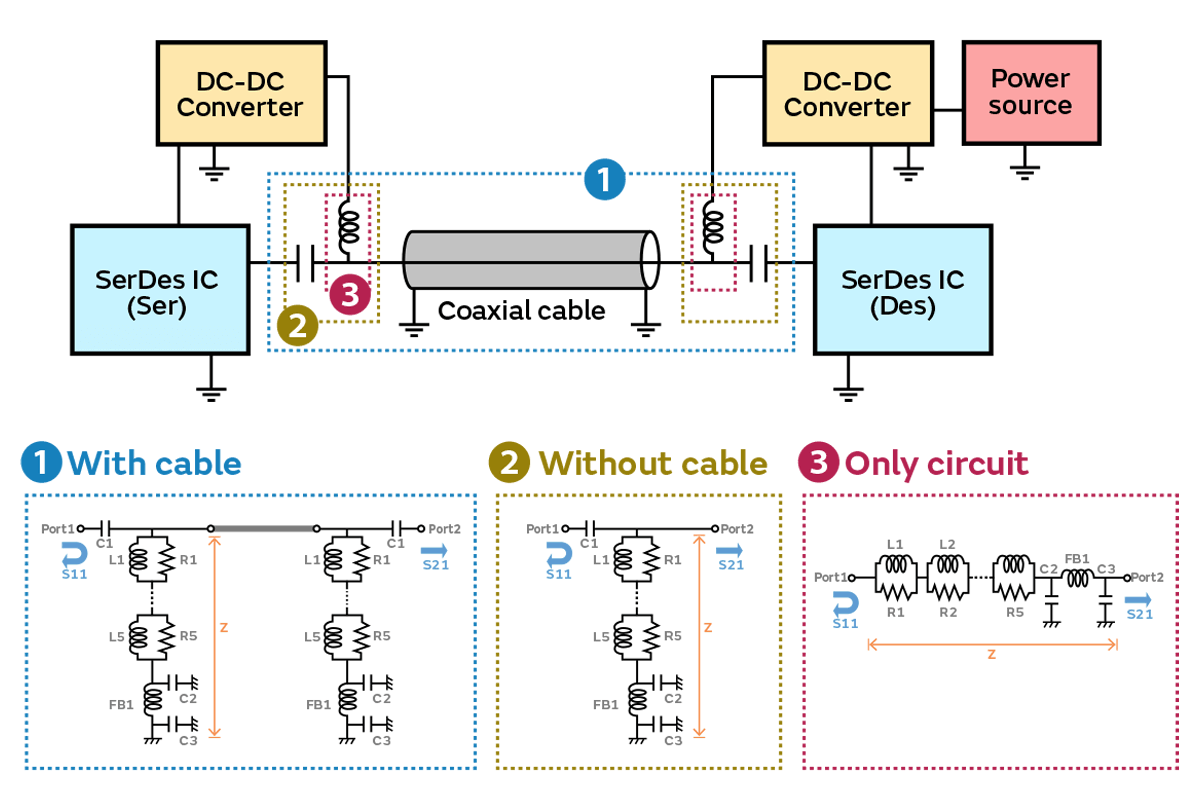

PoCを導入する際に、信号や電源を送る側と受け取る側の両方に、バイアスT回路と呼ばれる回路を組み込む必要があります(図3)。バイアスT回路とは、高周波帯で伝送するSerDesの信号と、(低周波側の)直流電源を分離するための回路です。回路は、高周波の映像信号をブロックするインダクタと、直流電源をブロックするコンデンサで構成しています。

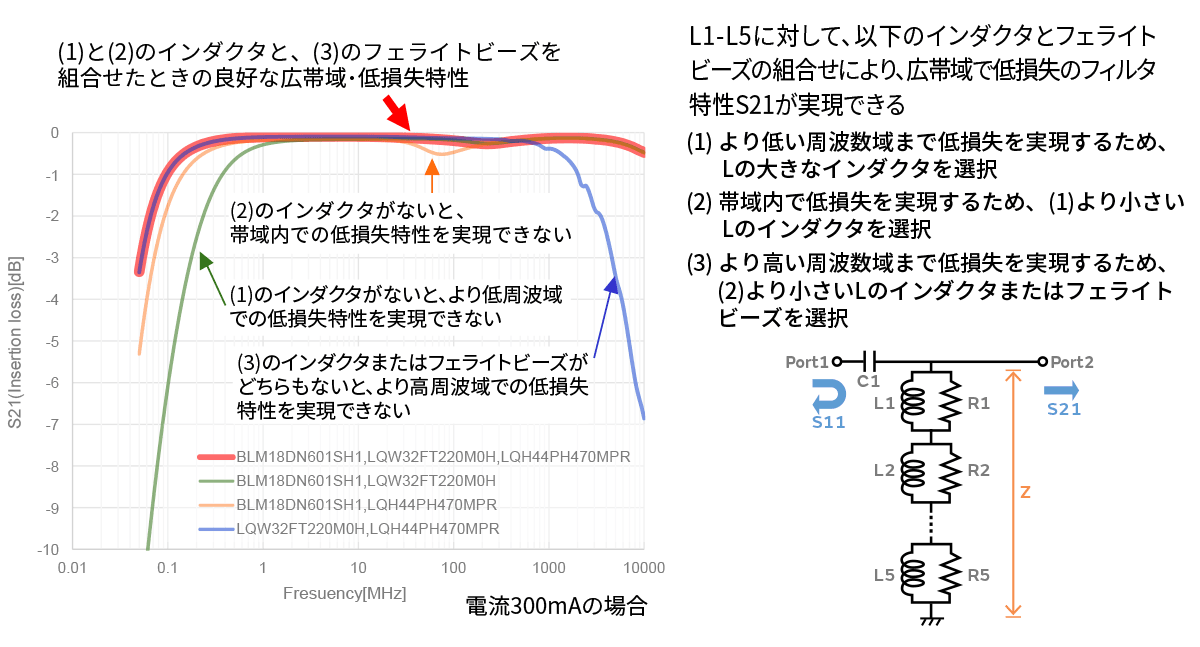

バイアスT回路を設計する際には、信号と電源をキッチリと分離できる特性を持つインダクタを選択する必要があります。十分に分離できていないと、高周波信号が電源回路に流れ込み、電源変動を引き起こして機器の動作不具合を誘発する可能性があるからです。採用するインダクタには、広帯域(数MHzから数GHz)にわたってインピーダンスが高いフィルタとして機能するものを選ぶ必要があります。ただし、1個のインダクタで広帯域をカバーすることは困難であり、通常は複数個のインダクタやフェライトビーズを組み合わせて要求特性を満たすことになります(図4)。

多様なインダクタ製品の中から、最適な組み合わせを選択する作業には、思いのほか大きな労力と長い時間を要します。まず、伝送する信号の周波数、供給する電力の電流量、使用する環境の周囲温度などの条件に合った組み合わせを選ぶ必要があります。その際、個々の部品の特性を単純に足し合わせただけで判断することはできません。回路を実装する基板に発生する寄生容量*4や寄生インダクタンス*5、また基板に接続する同軸ケーブルの長さや特性も高周波帯域の挙動に大きく影響するからです。このため、採用する部品を選択する際には、設計する車載カメラ・システムの仕様や回路を実装する基板の特性を加味して、シミュレーションで動作を確認しながら、様々な部品の組み合わせを試して最適解を探し出す必要があります。

*4 寄生容量とは、基板上の配線同士がコンデンサのように振る舞うことで生じる、設計者が意図しない電気容量のことを指します。浮遊容量とも呼びます。その大きさは、配線パターンの位置関係や形状、基板材料などによって決まります。通常、低周波回路の動作には大きな影響を及ぼすことはありせんが、高周波回路では動作不良を引き起こす原因となる可能性があります。一般に、寄生容量を回路図などに描くことはありません。このため、試作後の回路が動作不良を起こした際には、その影響を精査して分析する必要があります。

*5 寄生インダクタンスとは、基板上の配線がインダクタ(コイル)のように振る舞うことで生じる、設計者が意図しないインダクタンスのことを指します。浮遊インダクタンスとも呼びます。配線パターンの位置関係や形状、基板材料などによって決まる点、高周波回路で動作不良を引き起こす原因となる可能性がある点は、寄生容量と同様です。

部品選定の作業負荷を軽減するため、村田製作所(以下、ムラタ)は、バイアスT回路に組み込む最適なインダクタの選定を支援するツール「Bias-T Inductor Selection Tool」 (以下、BIST)を開発し、2020年5月からウエブサイト上で無償公開しています*6。最小限の条件設定で、ムラタ製のインダクタやフェライトビーズの中から、最適な部品の組み合わせを探し出して提示します。BISTを使えば、部品選択に要する労力と時間が大幅に削減され、専門的な知識がなくても適切な部品選択が可能になります。

*6 Bias-T Inductor Selection Tool は、当社設計支援ツールSimSurfingにてご利用いただけます。

1本の同軸ケーブルで車載カメラを接続できるPoCを導入する際には、信号と電源をキッチリと分離できるバイアスT回路を設計する必要があります。ただし、そこで用いるインダクタは、それほど単純に選定することはできません。ムラタが開発したBISTを利用すれば、誰でも簡単に適切な部品を選定できます。BISTの開発に携わった担当者に、BISTを公開した狙いとそこに盛り込んだ機能のこだわりについて聞きました。

――車載カメラでのPoCの活用に注目が集まっています。その採用状況をお聞かせ下さい。

既に多くのOEMやTier1がPoCを採用しており、数年前からPoCを採用した車載カメラ・システムを導入したクルマが市場投入されています。

――PoCに欠かせないバイアスT回路では、どのような基準を遵守すべきなのでしょうか。

PoCに対応したSerDesインターフェイス・チップを開発・提供しているICメーカが、自社製チップが安定動作する信号ラインの透過特性(S21)や反射特性(S11)、S21/S11などの基準を定義しています。また、ICメーカが定義したものよりも厳しい独自基準をOEMが定め、Tier1に要求することもあります。バイアスT回路を構成する部品を選定する際には、こうした独自基準も念頭に置いた、部品の選定も必要になります。

――部品選定では、どのような点に留意する必要があるのでしょうか。

バイアスT回路として確実に機能する部品を選定するためには、回路中で発生する多くの現象を考慮する必要があります。まず、広帯域のフィルタを作るため複数個のインダクタを直列につなぐと、反共振*7が発生します。反共振を抑制するためには、インダクタと並列に抵抗を追加する必要があるのですが、反共振点以外での特性は悪化してしまいます。このため、目標のフィルタ特性を得るためには、適切な抵抗値の部品を選定する必要があります。また、インダクタと基板内装の間に発生する寄生容量の影響からも、反共振が現れます。どのような基板に、どのような配置で実装するかで、バイアスT回路の特性が変わります。精度の高い部品選定では、個々の部品が持つ寄生容量を考慮し、反共振を抑えながら部品点数を最少化できる部品を選定する必要があります。

*7 インダクタのもつインダクタンスと、周波数が高くなるとともに発生するインダクタ自体やインダクタと基板間との寄生容量によって、インピーダンス(交流に対する抵抗)が非常に高くなる現象を反共振と呼ぶ。PoCにおいてこの現象が発生すると、安定した電源供給ができなくなるおそれがあります。

――バイアスT回路を構成する部品の選定を支援するBISTは、どのようなきっかけで開発したのでしょうか。

ムラタでは、PoCの応用の広がりを見据えて、お客様が開発する車載カメラ・システムのそれぞれに適したインダクタを提案していました。しかし、提案依頼を受けてから部品選定を終えるまで、エンジニアが3~5日掛かりになっていました。提案件数が少なかった当初は対応できたのですが、件数が増えるにつれ、さすがに対応し切れなくなってきました。そこで、社内でエンジニアが持つ部品選定のノウハウをツール化して、誰でも適切な部品を選べるようにと考えたのです。

――当初は、社内利用を想定していたのですね。そのツールを、なぜ公開しようと考えたのですか。

ムラタの社内と同様に、おそらくお客様の側でも部品選定に苦慮していると思ったからです。BISTは、公開することを前提に開発することになり、専門的な知識に乏しくても使い勝手のよいツールにすることを目指しました。

――使い勝手をよくするため、どのような点にこだわったのでしょうか。

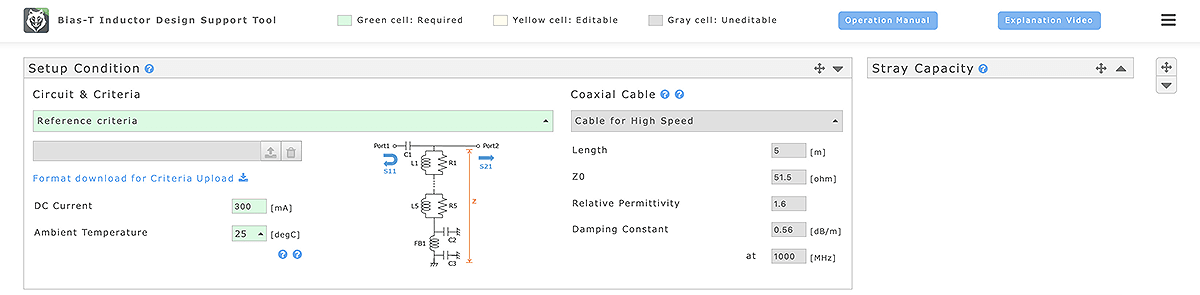

最小限の入力項目で、最適なインダクタの組み合わせを探し出せることを重視しました。開発したBISTでは、映像データの信号の周波数を指定し、直流電源の電流値と利用環境の温度を指定すれば、ワンクリックで、最適なインダクタの組み合わせを提示できるようにしています(図5)。

また、入力してから瞬間的に最適解を見つけ出して提示することにもこだわりました。ムラタが保有するインダクタ製品の組み合わせを総当たりで検討すると100億通り以上のバイアスT回路を計算する必要があり、とても現実的な時間では最適解が得られません。そこで、ムラタのエンジニアが持つ部品選定のノウハウを盛り込んだアルゴリズムを開発し、また大量の製品データを高速に扱う手法を確立したことにより、1秒ほどで答えを出せるようにできました。

――お客様の側で、実際に利用する基板の情報を加味した部品選定を行うことも可能なのでしょうか。

はい、できます。まずは、(S21やS11などの)独自基準についてですが、ファイルをアップロードすることで、その基準に適した部品選定が可能になります。また、基板情報についてですが、初期としてムラタの評価基板の特性を入力していますが、お客様の基板情報を入力することで、基板上の浮遊容量などを加味し最適な部品選定を実施します。これらのファンクションを使うことで更に高精度な部品選定が可能になります。また逆に、BISTで算出された特性と実基板での特性差についても、基板情報を変更することで要因調査に活かせます。

ちなみに、部品選定の際に行うシミュレーションは、3種類の回路を対象にすることができます。(1)ケーブルを含めたバイアスT回路、(2)ケーブルなしのバイアスT回路、(3)インダクタ部分だけの回路です(図6)。

――BISTの出力として、どのような情報が得られるのでしょうか。

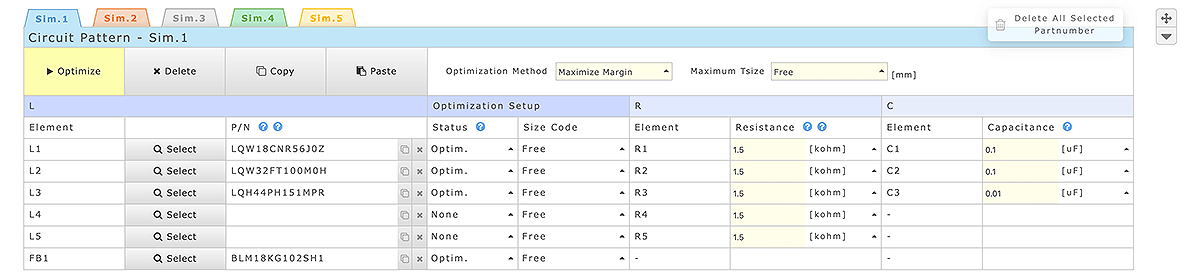

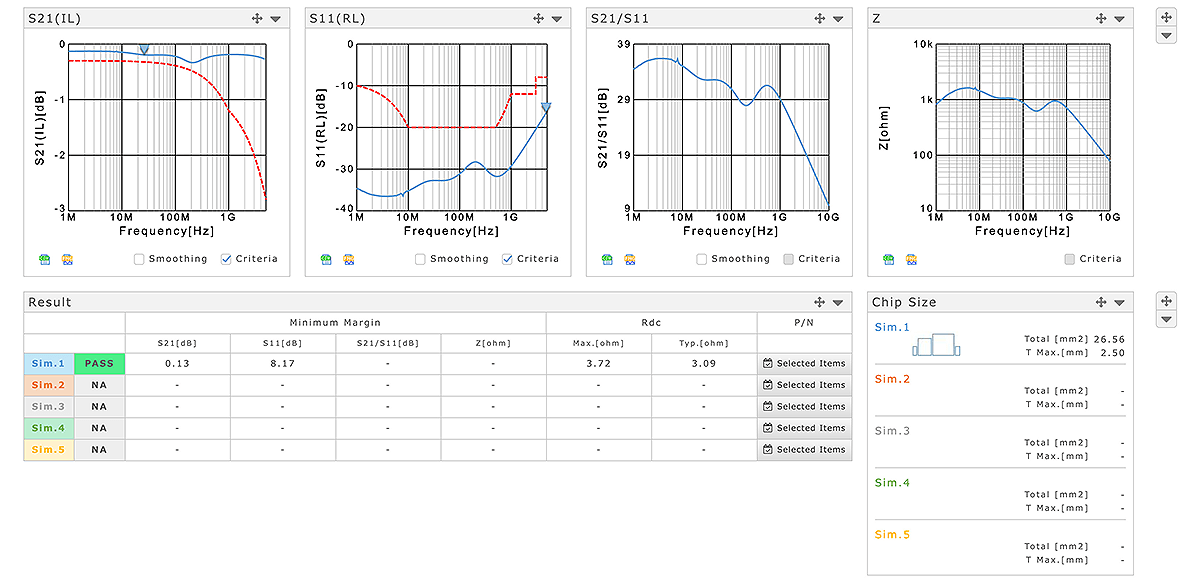

広帯域にわたって最も優れた特性が得られるインダクタやフェライトビーズの組み合わせを提示します(図7)。近年では、車載カメラを小型化が進んでいますから、最も特性の優れた組み合わせだけでなく、カメラ側の実装面積を最も小さくし、ECU側のマージンを最も大きく取れるような組み合わせを探し出すこともできます。

さらに、要求特性(S21/S11)と選定された部品の周波数特性の比較、部品点数、選定された部品の実装面積やトータルの抵抗値などの情報も得られます(図8)。出力されたデータのSパラメータやSPICEの回路ファイルなどは、ユーザが保有するシミュレーションで使えるデータとしてダウンロードできるようにしています。

――BISTは、今後どのように進化、発展させていく余地があるのでしょうか。

より高圧の電力を扱う、産業電機系の応用で活用するPoCにも対象を広げたいと考えています。SerDesをベースにしたPoE*8は、工場の生産ライン上で品質検査などに使われるマシンビジョンなどにも使われています。こうした分野に向けたカメラ・システムの設計でも部品選定での課題は車載用と同様であり、BISTは有効です。

*8 PoEとは、Power over Ethernetの略。1本のEthernetケーブル(LANケーブル)で、データ通信と電子機器への電力供給を同時に可能にする技術です。監視カメラやルータ、IP電話など広く応用されています。供給電力が最大15.4Wの技術は「IEEE802.3af」、同30Wの技術は「IEEE802.3at」(PoE+とも呼ばれます)、同90Wの技術は「IEEE802.3bt」(PoE++とも呼ばれます)という規格として標準化されています。

また、現在は、最も特性が優れた組み合わせとサイズが小さくなる部品の組み合わせのいずれかで最適化できるのですが、最適化の切り口を多様化させたいとも考えています。既にお客様からは、最も低価格な部品の組み合わせを知りたいといった要望も出てきています。

今後、自動車向けはもとより、デジタルトランスフォーメーション(DX)が推し進められている産業機器向けなど多くの分野で、高度なカメラ・システムの活用が活発化してくることでしょう。PoCの応用分野はますます広がり、バイアスT回路を構成する部品を選定する際の負荷を軽減できるBISTの重要性は高まる一方です。部品選定の件数が増えることで、バイアスT回路で起きる現象をつぶさに考慮する知見とスキルに乏しいシステム開発者も増えてくることでしょう。さらに、応用システムの仕様が多様化し、選定時の視点が多角的することで、より高度な判断が求められるようになる可能性もあります。

ただし、適切な部品選定は、信頼性の高いバイアスT回路を設計するために欠かせない作業ですが、それ自体が付加価値の高い作業だとは言えません。ムラタの社内では、「BISTを使うことなくPoC用の部品選定を行うことなど、もはや考えられない」というエンジニアが出てくるほど、BISTが欠かせないツールになっています。PoCを活用したシステムを開発する多くのお客様にも、ぜひ利用していただきたいツールです。