スマートファクトリー・ケーススタディ

金沢村田製作所の現場から考える、製造業の課題とその解決方法(後編)〜スマートファクトリー化の取り組みと展望〜

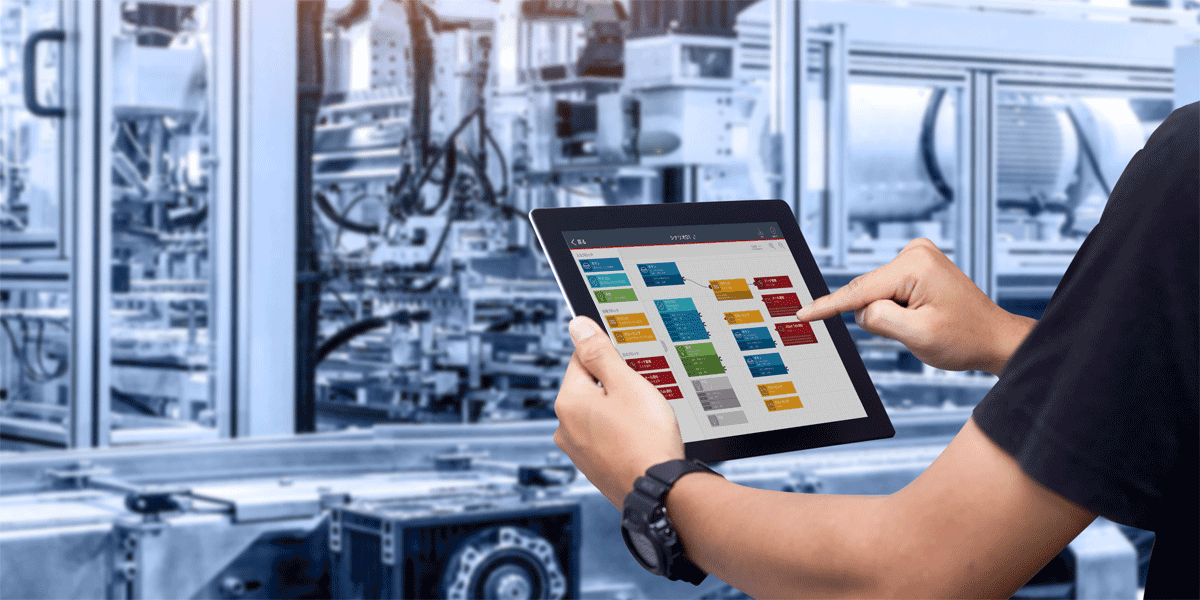

先端技術を駆使してモノづくりを行ってきた金沢村田製作所・製造部の岡水と小山にオンライン取材を行った前編では、工程やバックオフィスの効率化、稼働状況や設備の最適化において、AIやIoTなどの活用が不可欠であるとの話題が出ました。これらの技術を生かしたITツールは急速な進化を遂げ、2011年にドイツが発表したインダストリー4.0は現実味を帯び、スマートファクトリー化はグローバルの領域で進んでいます。

日本の製造業も例に漏れず、スマートファクトリー化の波は押し寄せていますが、それはどこまで“現場”に浸透し、進行しているのでしょうか? 遠い未来の話ではなく、いま目の前にあるリアルな状況と展望を聞きました。

現場が感じるスマートファクトリー化の障壁とは?

スマートファクトリーとは、AIやIoTなどから抽出したデジタルデータを駆使し、生産量や生産効率の向上、業務プロセスの改善を図る工場を指します。工場全体となるとスケールが大きいですが、さまざまな工程のデータを“見える化”し、無駄を省いて効率化を進めていくことがその第一歩です。

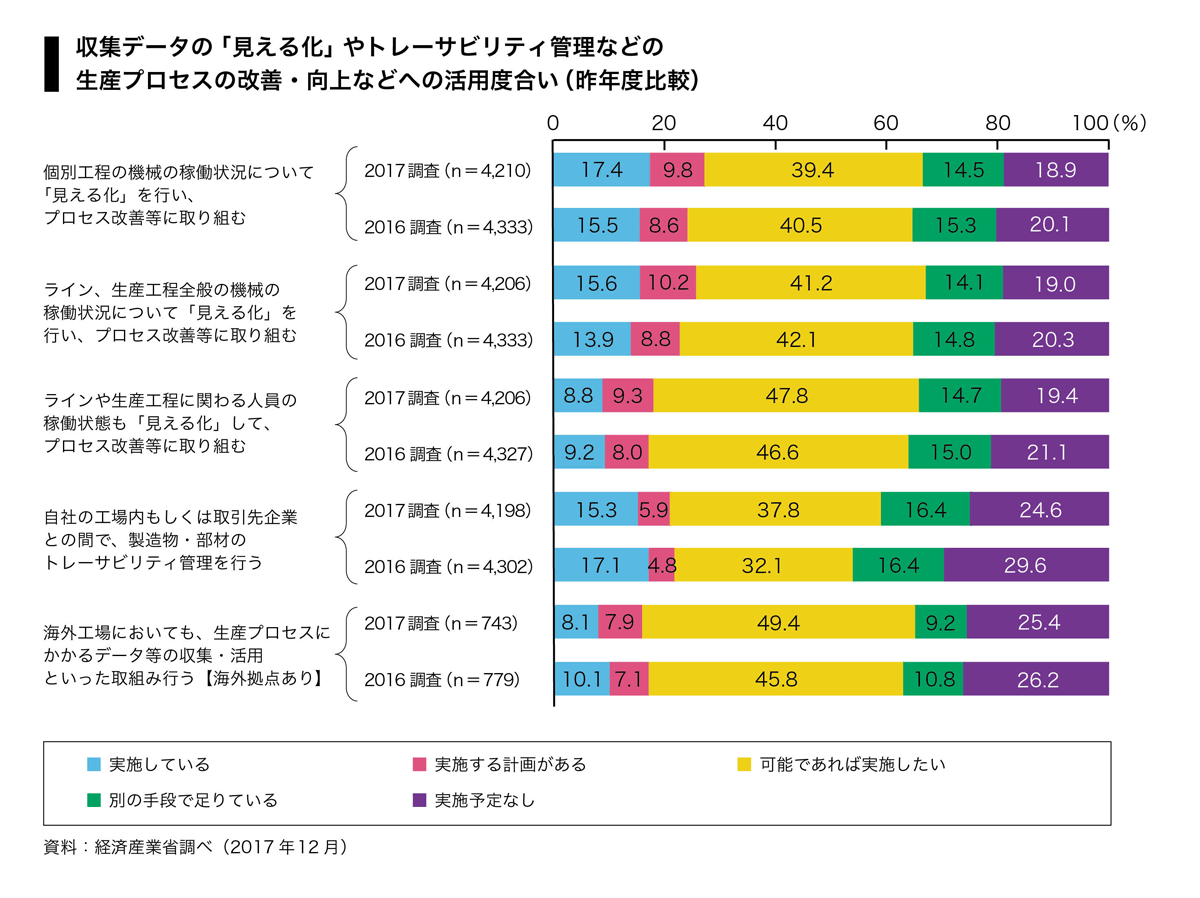

国際的にはアメリカやドイツ、中国がスマートファクトリー化の先進国とみなされ、アメリカにおけるプロダクトおよびプロセスへのIoT導入状況は日本の倍とされています(総務省「IoT時代におけるICT産業の構造分析とICTによる経済成長への多面的貢献の検証に関する調査研究」)。日本は相対的に導入率が低いといわれていますが、それは下記のデータからも明らかです。

左の項目には、個別工程や生産工程全般の機械、人員の稼働状態などの「『見える化』を行い、プロセス改善等に取り組む」という項目が並びます。そして、「実施している」が水色、それ以外は「実施する計画がある」「可能であれば実施したい」など、実施していない企業を示しています。つまり、すべての項目で実施していない企業が8割以上を占めているのです。日本の製造業において、いかにスマートファクトリー化が遅れているかがわかります。すべての項目で多数を占める黄色の「可能であれば実施したい」。けれども実施に至らない理由を、現場の岡水や小山も実感していると言います。

小山「費用をかけて最新のITツールを導入して、それに見合う効果が得られるのか。やはり費用対効果の見極めは重要だと思います。加えて、私が監督する工程は試作が多く、製品のクオリティを最優先している段階であるため、そもそも必要なのかという議論もあります」

岡水「加えて、自分たちの工程にITツールが本当にマッチするか、効果が上がるかの見極めも重要です。ITツールも多様化していますから、自分たちに合ったものを選びたいと考えています」

スマートファクトリー化で重視すべきこととは?

現在、村田製作所独自の品質管理データベース「PRASS」を導入し、「どのロットがどの工程を通過したかは“見える化”しているものの、すべての工程への導入に至っておらず、完全ではない」と岡水は言います。小山の工程においては別のシステムを使っているため、互換性の点で「PRASS」の導入が難しいという問題もあります。

作業の最適化・平準化は解決すべき課題でありながら、ITツールの導入にはさまざまな障壁がある。そんな中で、金沢村田製作所はスマートものづくり支援ツール「JIGlet*」の導入検証を行いました。

*2024年12月末で「JIGlet」のサービスは終了しました。

岡水「自分の工程に合っているかはもちろん、実際に現場の人が使いやすいか、運用コストは最適か。それらを見極めるために、導入検証という形をとりました。

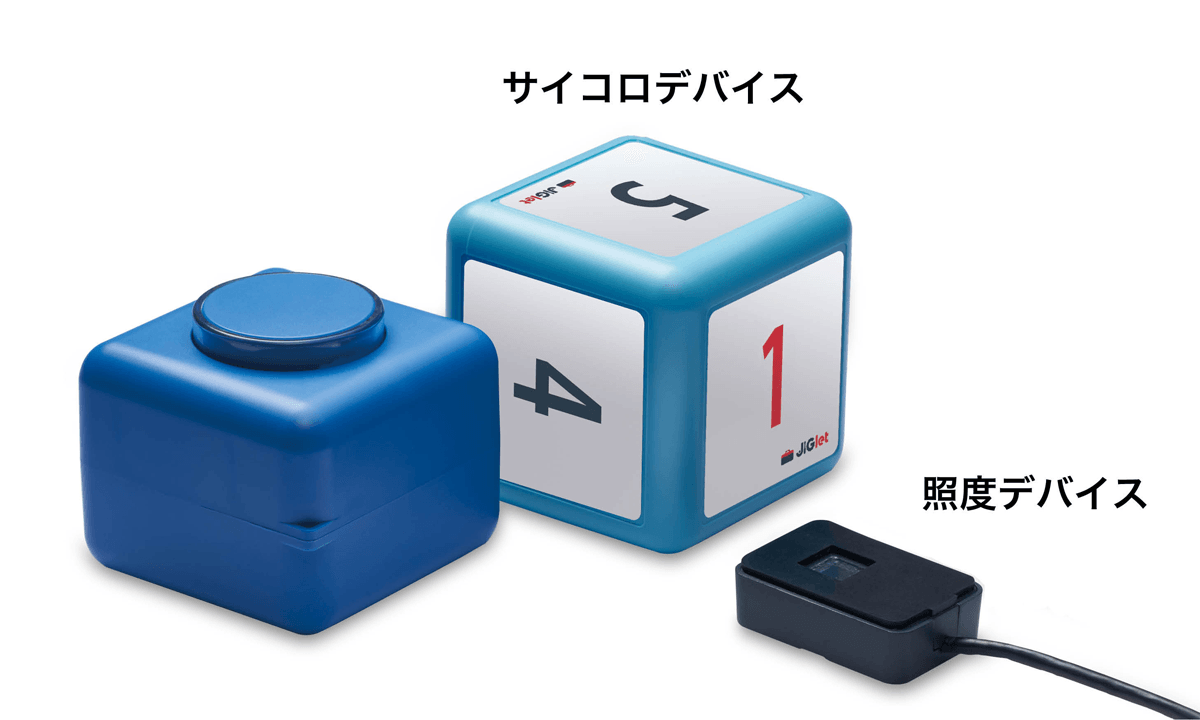

回路基板を整列する工程に照度デバイスを設置しましたが、パトライトの明滅を識別して稼働状況を自動集計し、グラフ化してくれるので大きな気づきがありました。それは“稼働率のばらつき”です。稼働率が50%の日もあれば、80%近い日もある。ここまで差があるのかと驚きました。今後、ばらつきにつながる非稼働要因を分析して稼働率を平準化し、設備も人も最適化していこうと考えています」

照度デバイスに加え、6種のイベント(例:非稼働要因)を集計・グラフ化するサイコロデバイスの検証も行いました。サイコロ型のデバイスの6つの面に「機械トラブルによる非稼働」「人的ミスによる非稼働」などのイベントをあらかじめ登録し、非稼働時に作業者がサイコロの面の向きを変えることでデータを集計していく仕組みです。いつ、どの設備が、どんな要因で停止したのか、再稼働までの時間なども簡単に“見える化”することができます。

岡水「照度デバイスやサイコロデバイスなど、『JIGlet』は設置の手間がかからず、シンプルなので誰でも操作できる点が魅力です。ITリテラシーが低い人でも操作ができて、直感的でわかりやすいことは大事だと思いました。一方で、サイコロデバイスは作業員が自ら操作を行うため、現場への教育も欠かせない要素であることがわかりました」

“見える化”がモチベーションを上げるという発見

一方で、ITツールの活用は意外な効果をもたらしたと岡水は振り返ります。

岡水「稼働率が“見える化”されたことも収穫でしたが、それが人に与える影響は発見でした。これまではただ目の前の工程をこなすだけだった作業員が、具体的な稼働率が見えたことで自ら考え、改善策を見つけようという姿勢に変わったのです。もちろん、数値が出るということはシビアな評価につながる場合もありますが、モチベーションアップの引き金にもなることは意外でしたね」

AIやRPA(ロボティック・プロセス・オートメーション)、BI(ビジネスインテリジェンス)などの導入を検討し、今まさにスマートファクトリー化へ進みつつある金沢村田製作所。その先には生産量の向上や工程の効率化、作業の平準化がある一方で、それらを操る人材の育成も見据えています。

岡水「以前まで、作業員は現場作業のみという状況でしたが、今は自分たちの取り組みについて発表する部内報告会を設けています。作業員の方々にも積極的に参加してもらうことで、参加意識や責任感、やる気が芽生えてくると考えています。人前で話す自信がついたという声もあります」

小山「社内研修に加えて、QCサークル(自発的に職場の管理・改善を行う小集団改善活動)を作って意見を言える環境をつくっています。職場の課題を自ら見つけて分析し、改善策を考える力を身につけてほしいという思いはあります」

ITツールはさまざまなデータに基づく改善策をもたらしてくれますが、それを採用するかを決めるのは人。そもそも、どのITツールを、どの工程に導入すれば効果的かを考えるのも人です。だからこそ、金沢村田製作所は人を育てる。スマートファクトリー化と人材育成の両輪が噛み合った先に、金沢村田製作所の、ひいては製造業全体の課題に対する解決策があるのかもしれません。