設備稼働率改善ソリューション「m-FLIP」

スマートファクトリー・ケーススタディ

どのように作業を標準化し、生産性を安定させるか?どのようにして作業者の熟練度の差を埋めるか?製造業全体が抱える永遠の課題です。

スマートファクトリー化はその解決策としてなり得る一方、実行の第一歩を踏み出すための改善意識や課題感が共有できていない、現場の理解が得られないといったいくつもの壁が存在します。

今回は、スマートファクトリー化によって作業者の熟練度の差を解消し、作業の標準化および生産性向上を実現した岩手村田製作所の事例から、どのようにしてスマートファクトリー化を実行に移したのか、その過程でどのようなコミュニケーションがとられていたかのヒントを探ります。

岩手県久慈市にある岩手村田製作所のルーツは、1934年に創立した東京電波研究所にあります。創立以来、水晶振動子、水晶フィルタ、水晶発振器をはじめとする水晶関連商品を製造し、2009年にムラタと資本・業務提携契約を締結。2013年にムラタの完全子会社になった歴史を持ちます。

明内「水晶関連商品はコンピュータやスマートフォン、ゲーム機などに使われており、現代のエレクトロニクスに欠かすことのできない電子部品の一つです。東京電波として水晶の原石の加工から製造までを一貫して手掛け、粘り強いモノづくりを行ってきた中で、ムラタグループの一員になったことは大きな変化でした」

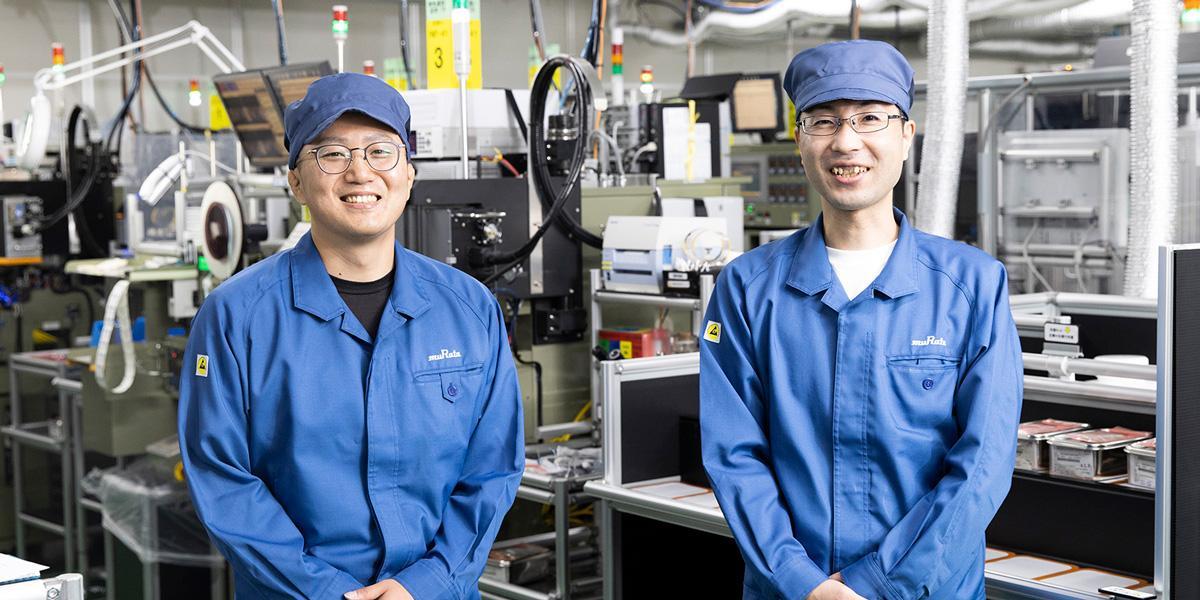

そう語る製造課製造係・製造リーダーの明内は、ムラタグループとなったことで根づいた改善の意識が、後のスマートファクトリー化につながったと振り返ります。

明内「ムラタが全社レベルで改善を実行し、改善意識が現場の隅々まで根づいていることに驚きました。そうした中で、私自身も改善の4原則であるECRS(排除/結合と分離/入替えと代替/簡素化)を学んだり、改善・改革の土台となるインダストリアルエンジニアリング的思考を体感したりと、大きくマインドが変化していきました」

製造課保全係・スーパーバイザーの東山もこう続けます。

東山「ムラタグループの一員になって以来、多くの講習や研修を受け、改善に関する考え方やノウハウを学び、大きな刺激を受けました。改善意識が芽生え、浸透していったことは大きな変化だと思います。一方で、東京電波のDNAである、変化を前向きに受け入れる姿勢や、良いものを積極的に取り入れて成長しようという考え方もプラスに働いたと思います」

岩手村田製作所では、2016年からスマートファクトリー化の方針が掲げられ、2019年から「リアルタイム優先作業指示システム*」の導入に至りました。時間をかけて改善意識を浸透させていったことが、スマートファクトリー化へ結びついたと言えるでしょう。

*標準作業設計と設備情報を基に、作業の優先順位をリアルタイムで割り出し、作業者への指示を表示するシステム。

リアルタイム優先作業指示システムの導入のきっかけとなったのは、生産能力が完成品全体の生産リードタイムへ大きく影響する組み立て工程において、配属年数の短い作業者が組み立て取扱数の目標を達成できていないという問題でした。

明内「組み立て工程では、作業者が非常に多くの設備を担当し、製品の出し入れや材料交換、治具の清掃、トラブル対応などの作業を行っています。当初は、各作業の手順を習得すれば誰でも標準作業設計に沿った作業ができるだろうと考えていましたが、現場を見て、机上のデータに過ぎなかったと痛感しました。複数の設備から同時多発的にトラブル通知や作業指示が発報される中、作業者は呼び出し先と作業を記憶する、思い出す、探す、選ぶといったアクションを迫られ、都度作業の優先順位の判断をしなければならない状態でした。とりわけ経験年数が短い作業者にとって優先順位の判断は難しく、安定的な生産ができないだけでなく、精神的余裕が無くなり、モチベーションも下がっていたため、なんとかしなければと思いました」

東山「保全係は設備のメンテナンスや修理が主な業務ですが、同じ課内の製造係とは横のつながりが強いこともあり、明内から相談を受けました。そこで、彼と一緒に課長のところへ相談に行き、『作業者がさまざまなアクションを常に迫られ、正確な判断ができない状態をなくすために、人の判断からの脱却を目指す』というビジョンに基づくスマートファクトリー化を提案しました。私たちの熱量に押されたところもあるかもしれませんが(笑)、課長も『やってみよう』とすぐに決断を下してくれました。日頃から課内でコミュニケーションをとり、情報共有していたこともあり、スムーズにプロジェクトが始動しました」

明内「課題の解決策として、ムラタの自社システムである『設備情報取得ツール』を活用し、標準作業設計と設備情報を組み合わせ、作業の優先順位の判断を自動化できる仕組みを作れないかと考えました。複数の機器でネットワークを構築し、無線センサも応用しながら各設備の稼働状況や必要な作業内容、作業者の行動などを見える化しました。そして、全設備の情報を集約し、作業設計どおりの順番で作業できるようにリアルタイムで優先順位を割り出し、アンドンに表示することで、人の判断をできる限りなくそうと試みたのです」

東山「約8カ月にわたる環境整備・ツール作成期間を経て導入に至り、『リアルタイム優先作業指示システム』と名付けました。これまで各設備から個別で出されていた指示が一つに集約されたことで、作業者は判断に迷うことがなく、無駄のない順番で作業ができるようになりました。とりわけ新人の組み立て取扱数が向上し、作業者による生産のバラつきが無くなったことで、労務効率、設備効率が上がり生産数が増加しました。さらに、作業者はプレッシャーから解放され、現場のモチベーションも上がりました」

明内「作業者からは、『これまで設備を見回りながら判断しなければいけなかった作業の優先順位を、システムが自動で判断してくれることで、作業だけでなく、精神的にも楽になった」という声をもらうことができ、手応えを感じることができました」

日頃から培った改善意識をベースに、製造係と保全係が一丸となって始動したスマートファクトリー化は、組み立て取扱数の目標達成という課題を解決しました。何より、作業者に精神的な余裕をもたらし、モチベーションの向上や労働環境の改善に貢献したことは、スマートファクトリー化がもたらす“形なき成果”だと言えるでしょう。