智能工厂案例研究

如何填补作业人员之间的熟练程度差?岩手村田制作所篇(上篇)

如何将作业标准化并稳定生产率?如何填补作业人员之间的熟练程度差?这是整个制造业面临的永恒课题。

虽然智能工厂化可以成为一种解决方案,但存在许多障碍,例如,迈出实施第一步所需要的改进意识和问题意识未能共享,得不到现场作业人员的理解等。

这一次,我们将根据通过智能工厂化填补了作业人员之间的熟练程度差,实现了作业标准化并提高了生产率的岩手村田制作所的事例,探讨如何将智能工厂化付诸实施,以及在实施过程中进行了怎样的沟通。

1. 灵活接受变化,培养改进意识

位于岩手县久慈市的岩手村田制作所的根源可以追溯到1934年成立的东京电波研究所。公司自成立以来,主要生产晶体谐振器、晶体滤波器、晶体振荡器等晶体相关商品,并于2009年与村田签订了资本及业务合作合同。2013年成为村田的全资子公司。

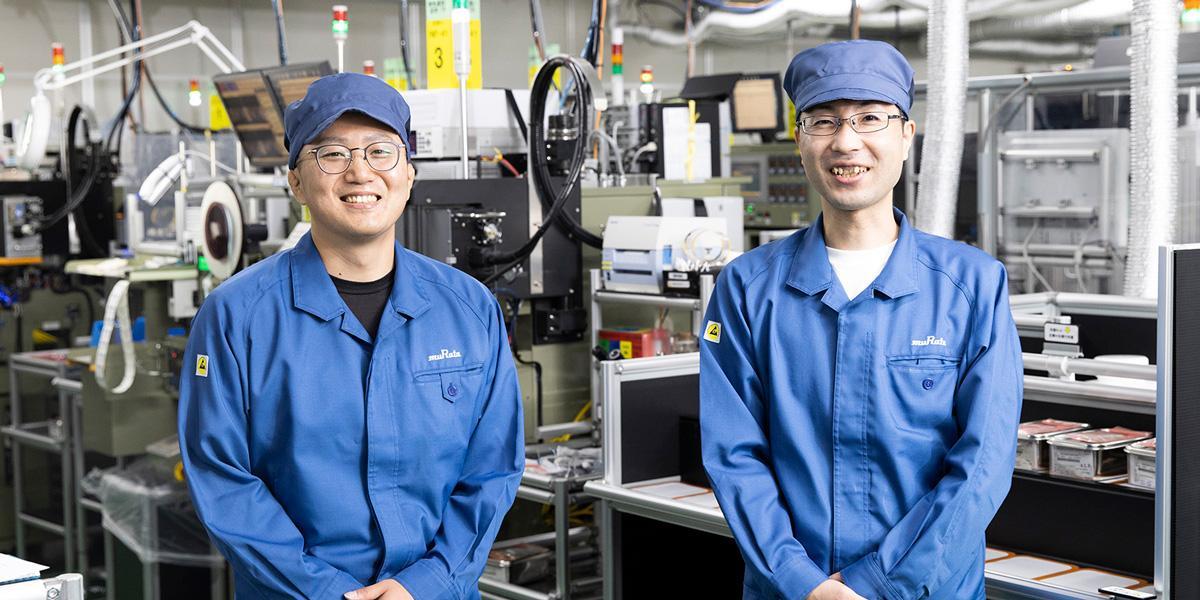

明内:晶体相关商品用于电脑、智能手机、游戏机等,是现代电子产品重要的电子元件。作为东京电波,一直在致力于从晶体原石加工到制造的一条龙生产,并且一直坚持从事制造业,在这种情况下,成为村田集团的一员是一个很大的变化。

作为制造科制造人员的制造负责人,明内回忆说,由于成为村田集团而植根的改进意识与后来的智能工厂化有着密切的关系。

明内:村田在全公司范围内实施改进,改进意识已经扎根于工作现场的每个角落,令我感到惊讶。在这种形势下,我自己也学习了改进4原则——ECRS(排除/结合和分离/替换和代替/简化),体验了作为改进和改革的基础的工业工程思维,心态发生了很大变化。

制造科保全人员/主管东山接着也这样说。

东山:自从成为村田集团的一员以来,我参加了许多讲习课程和培训,学习了与改进相关的思维方式和诀窍,受到了很大的启发。我觉得产生改进意识的萌芽并不断培养是一个很大的变化。另一方面,我认为东京电波的DNA——积极接受变化的态度和通过积极吸收有益的知识来帮助自己成长的思考方式也产生了积极的效果。

岩手村田制作所于2016年提出了智能工厂化的方针,从2019年开始引入“实时优先作业指示系统*”。可以说,花时间不断培养改进意识与智能工厂化有着密切的关系。

*根据标准作业设计和设备信息实时确定作业优先顺序并向作业人员发出指示的系统。

2. 确定作业优先顺序,填补熟练程度差

引入实时优先作业指示系统的契机是因为在生产能力对整个成品的生产准备时间影响很大的组装工序中出现了工作年数短的作业人员无法完成组装数量目标的问题。

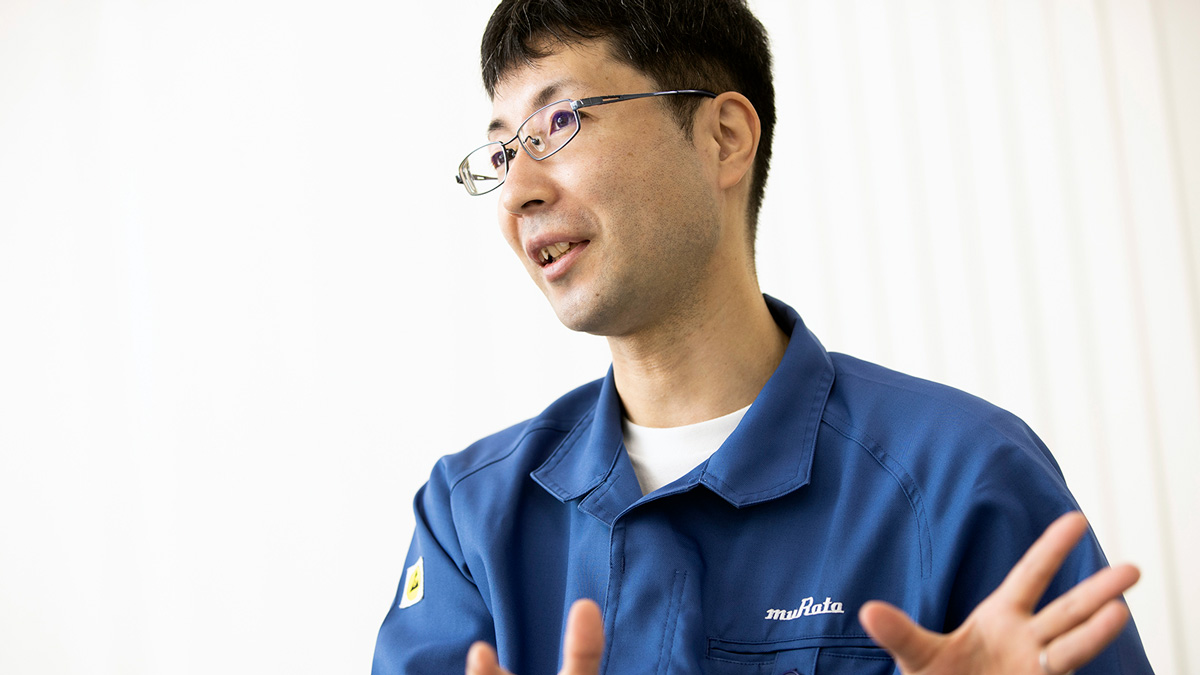

明内:在组装工序中,作业人员负责大量的设备,并进行放入和取出产品、更换材料、清扫治具和故障排除等作业。最初,我认为如果掌握了各项作业的步骤,任何人都可以按照标准作业设计进行作业,但看到现场后,我深刻地意识到,这只不过是我的一厢情愿。在多台设备同时发出多个故障通知并发出作业指示的情况下,作业人员处于被迫进行记住、想起、寻找、选择呼叫设备和作业内容等各种行动并且每次都要判断作业优先顺序的状态,特别是对于经验年数短的作业人员,判断优先顺序非常困难,不仅影响稳定生产,还使作业人员精神紧张,工作积极性也随之下降,因此,我觉得必须想办法解决这个问题。

东山:保全人员的主要业务是负责设备的维护和修理,并与科内的制造人员有很强的横向联系,因此明内征求了我的意见。于是,我与他一起前去与课长协商,并提出了基于“为了消除作业人员一直被迫采取各种行动,无法正确判断的状态,我们要力争摆脱人为判断”这种愿景的智能工厂化方案。或许也是因为被我们的高涨情绪感染了吧(笑),科也立即做出了决定,说到“试一试吧”。大家平时在科经常交流并分享信息,这也是项目顺利启动的原因之一。

明内:作为解决这个问题的方法,我考虑能否使用村田的内部系统“设备信息获取工具”,将标准作业设计和设备信息组合起来,创建一个可以自动判断作业优先顺序的系统。我们用多台机器构建网络,利用无线传感器将每台设备的工作状况、必要的作业内容和作业人员的行动等实现了可视化。而且,还通过汇总所有设备的信息并实时确定优先顺序,然后将其显示在安灯上,使作业能够按照作业设计的顺序进行,尝试尽可能地减少人为判断。

东山:经过大约8个月的环境整备和工具制作,我们引入了该系统,并将其命名为“实时优先作业指示系统”。通过整合以前从每台设备分别发布的指示,作业人员现在不需要为判断而犹豫,可以不浪费时间地按顺序进行作业。特别是提高了新员工的组装数量,消除了作业人员之间的组装数量差异,提高了劳动效率和设备效率,增加了生产数量。此外,作业人员的压力得到了缓解,现场作业人员的工作积极性也得到提高。

明内:作业人员说,“系统会自动判断迄今为止不得不一边巡视设备一边进行判断的作业优先顺序,不仅作业变轻松了,精神上也放松了很多”,听到这样的评价后,我感觉自己的工作得到了回报。

制造人员和保全人员基于日常培养的改进意识,共同启动的智能工厂化解决了如何达到组装数量目标的问题。可以说,最有意义的是让作业人员的精神得到放松,为提高工作积极性和改善工作环境做出了贡献,这就是智能工厂化带来的“无形成果”。