智能工厂案例研究

如何迈出智能工厂化的第一步?小诸村田制作所(前篇)

INDEX

德国联邦政府于2011年宣布工业4.0。该构想的目标是通过AI(人工智能)和物联网等IT技术来对制造业进行改革,现已传播到了全世界,并加速了向智能工厂的转变。

另一方面,当我们将目光转向生产现场时,会看到很多遇到“我不知道如何迈出智能工厂化的第一步”和“实施智能工厂化所必须的问题意识没有得到渗透”等问题的情况。

这一次,我们将通过小诸村田制作所的举措,介绍推进智能工厂化的过程和推进关键点——现场改进意识的培养要点。

1.描绘充分利用制造业特点的愿景

位于长野县小诸市的小诸村田制作所自2015年以来一直致力于智能工厂化。那么他们是如何迈出第一步的呢?高级经理冈野、DX团队主管饭岛和维护经理冢田对此作了回顾。

冈野:“2015年因增产而引进了新设备,当时工业4.0正好在日本是热门话题,我们隐约产生了一种危机感,想到应该采取一些措施。所以我们开始考虑探索自己的智能工厂化。”

饭岛:“首先,我们使用了一个监控设备运行状态的公司内部系统,使设备的运行、停机时间、错误信息等实现了可视化。但是,引进的范围仅限定在瓶颈工序(生产工序中生产能力最低的工序) ,系统没有得到充分利用,让人很焦急。”

冢田:“我认为引入物联网的初衷是为了满足生产工程师想要提高设备利用率、实现可视化和充分利用数据的需求。之后,我们根据‘想知道材料的磨损状态’、‘将故障防患于未然’等各个制造部门的需求进一步引入了物联网。不过,在2015年的时候仅以设备为单位逐台引进,所以整个工厂在智能工厂化方面仍然存在许多问题。”

对于推进智能工厂化,冈野说:“重要的是要描绘出我们自己对智能工厂的愿景。”

冈野:“我们决定先从设备的可视化开始,而不是一味地走向工厂自动化和机器人化。主要原因在于小诸村田制作所为智能手机生产的射频模块的生产特征。射频模块是根据客户的需求开发的定制产品,规格每年都在变化。我们认为:与每次都构建大规模的系统相比,快速、反复执行以制造业的特点为基础的现场视角改进对策才是我们自己的智能工厂化,并判断可视化是理想选择。”

在迈出智能工厂化的第一步时,我们看到了描绘充分利用制造业特点的理想愿景的重要性。

2.以现场的发现和想法为起点启动一小步

小诸村田制作所于2015年开始智能工厂化。其转折点是2018年构建的能源管理系统(EMS)。

冢田:“2018年的产量也大幅度增加,我们以此为契机开始对整个工厂进行可视化,首先着手进行面向节能和高效生产的能源可视化,构建了对整个工厂的能源消耗量进行集中管理的EMS。”

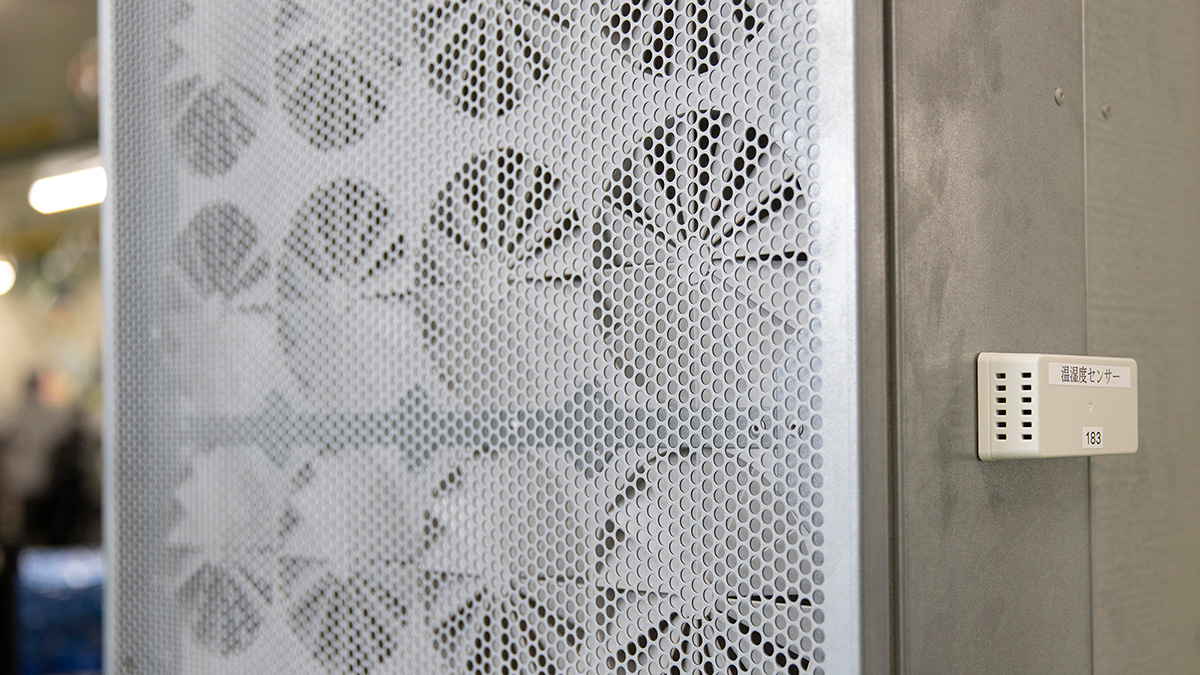

饭岛:“这是一套在工厂的各种设备里设置村田传感器来检测电流、温度、湿度、空气、冷却水等,并将从传感器收集到的数据全部通过云端实现可视化的机制。我们由此成功地将特定设备的待机功耗每年减少了31,908kWh,折合费用为约44万日元,同样,空调耗电也每年减少412,450kWh,约570万日元。”

冈野:“以前可视化只能以设备为单位,也就是只能在点上把握,但现在可以通过整个工厂的数据即在线上把握,有助于分析造成能源消耗量波动的环境因素。我们认为由于出现了可以目视的数值,所以可以为想办法找出问题和改进问题提供帮助,这是一项很大的成果。”

小诸村田制作所的智能工厂化从设备单位开始,逐步向整个工厂普及。回顾从2015年开始的历史,冈野回忆说,“启动一小步”是一个重要的节点。

冈野:“正是由于我们以现场的发现和想法为起点,以小步伐、快速的方式推进智能工厂化,所以才能灵活应对变化,不惧怕失败,并挑战新事物。我认为启动一小步的好处很多,包括费用风险低,即使不立即出现效果也可以反复试错。”

至此,我们已经知道,在实现智能工厂化的过程中,重要的是不要从一开始就以工厂自动化或机器人化为目标,而是要描绘一个充分利用制造业特点的愿景,启动风险较小的一小步。在后篇中,我们将介绍从通过EMS获得的发现中派生出来的预测性维护和设备稼动状况的可视化举措,以及智能工厂化的关键点——现场改进意识的培养要点。