設備稼働率改善ソリューション「m-FLIP」

スマートファクトリー・ケーススタディ

INDEX

ドイツ連邦政府が2011年に公表したインダストリー4.0。AI(人工知能)やIoTといったIT技術を取り入れ、製造業を改革することを目指したこの構想は全世界に波及し、スマートファクトリー化を加速させました。

一方、製造現場へ目を向けると、「どのようにスマートファクトリー化の第一歩を踏み出せばいいかわからない」「そもそもスマートファクトリー化の実行に必要な課題意識が浸透していない」といった壁に突き当たるケースも多く見られます。

今回は、小諸村田製作所の取り組みを通して、スマートファクトリー化を進めるにあたってのプロセスや、推進のポイントとなる現場の改善意識を醸成するためのヒントをご紹介します。

長野県小諸市にある小諸村田製作所は、2015年からスマートファクトリー化に取り組んでいます。その第一歩をどのように踏み出したのか? シニアマネージャーの岡野、DX担当チーム スーパーバイザーの飯島、保全係マネージャーの塚田はこう振り返ります。

岡野「2015年、増産に伴う新規設備の導入が行われました。折しも、当時は日本でもインダストリー4.0が話題になっており、我々としてもなんらかの手を打つべきではないかという、漠然とした危機感がありました。そこで、自分たちなりのスマートファクトリー化を手探りで考え始めました」

飯島「手始めに、設備の稼働状況をモニタリングする社内システム*を活用し、設備の運転や停止時間、エラー情報などを見える化しました。ただ、導入範囲はボトルネック工程(生産工程において最も生産能力が低い工程)に限定されており、システムを活用し切れていないという歯がゆさもありました」

*当システムは、製造業向け稼動率改善ソリューション「m-FLIP」として外部に提供しています。

塚田「設備稼働率を上げたい、見える化してデータを活用したいという、生産エンジニアの要望に応えたことがIoTを導入するきっかけだったと思います。その後も材料の摩耗状態を知りたい、故障を未然に防ぎたいなど、各製造部門のニーズを踏まえて導入を進めました。ただ、2015年当時はあくまでも設備単位での導入だったので、工場全体のスマートファクトリー化には多くの課題が残っていました」

スマートファクトリー化を推進するにあたって、「自分たちなりのスマートファクトリーのビジョンを描くことが重要だった」と岡野は言います。

岡野「やみくもにファクトリーオートメーションやロボット化に向かうのではなく、まずは設備の見える化から始めようと考えました。その最大の理由は、小諸村田製作所で製造しているスマートフォン向けRFモジュールのモノづくりの特徴にあります。RFモジュールは顧客のニーズに合わせて開発するカスタム製品であり、毎年のように仕様が変わります。その都度、大規模なシステムを構築するよりも、モノづくりの特徴をベースにした現場視点の改善策をスピーディーに、繰り返し実行していくことが自分たちなりのスマートファクトリー化だと考え、見える化が最善の選択肢であると判断したのです」

スマートファクトリー化の第一歩を踏み出すにあたっては、モノづくりの特徴を活かした最適なビジョンを描くことの重要性がうかがえます。

2015年から始まった小諸村田製作所のスマートファクトリー化。そのターニングポイントになったのが、2018年に構築したエネルギーマネジメントシステム(EMS)です。

塚田「2018年にも大規模な増産があり、それを機に工場全体の見える化に踏み切りました。まずは省エネや高効率生産に向けたエネルギーの見える化に着手し、工場全体のエネルギー消費量を一元的に把握するEMSを構築しました」

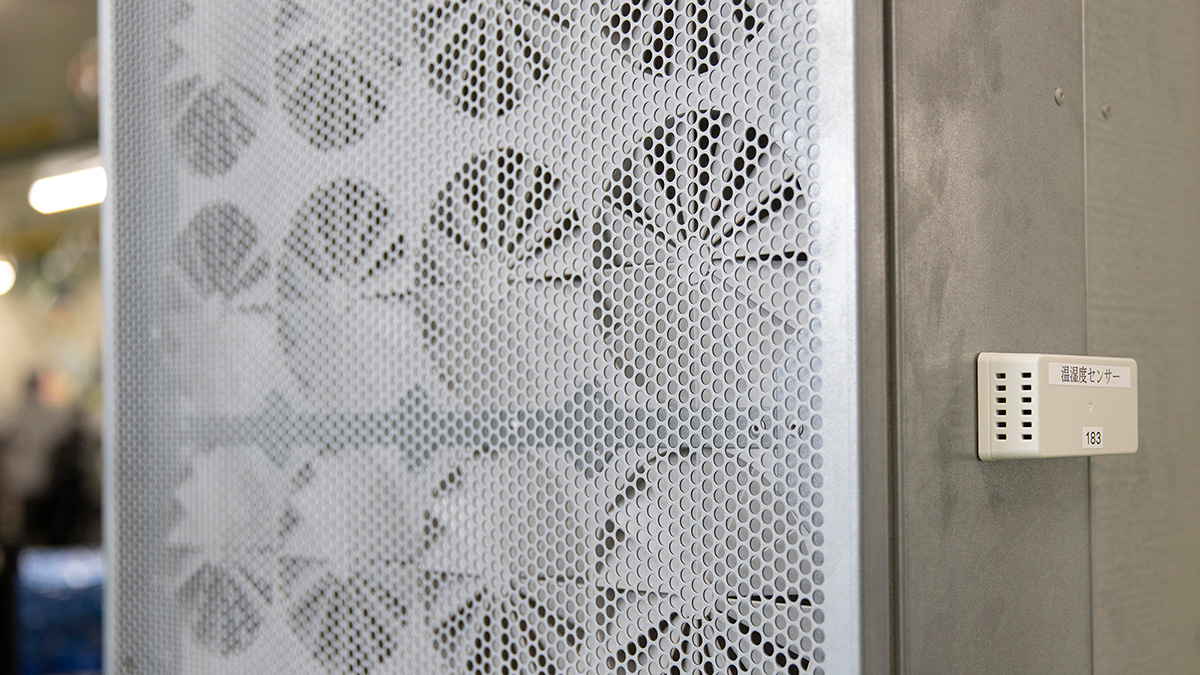

飯島「工場内のさまざまな設備に電流や温度、湿度、エアー、冷却水などを感知するムラタのセンサを設置し、センサから収集したデータはすべてクラウドを介して見える化する仕組みです。これによって、特定の設備の待機電力を年間31,908kWh、費用にして約44万円削減、同様に空調電力も年間412,450kWh、約570万円の削減に成功しました」

岡野「それまでの見える化は設備単位、つまりは点でしか捉えることができませんでしたが、工場全体のデータという線で捉えることが可能になり、エネルギー消費量の変動が生じる環境要因などを分析することにつながりました。目に見える数値が出ることで、課題の抽出や改善のアイデアに結びついたことは大きな効果だと思います」

設備単位から始まり、徐々に工場全体へと波及していった小諸村田製作所のスマートファクトリー化。2015年からの歩みを振り返ると、“スモールスタート”が重要なポイントだったと岡野は振り返ります。

岡野「現場の気づきやアイデアを起点に、小さく、スピーディーにスマートファクトリー化を進めたからこそ、変化に柔軟に対応し、失敗を恐れず、新しいことにチャレンジすることができました。費用的なリスクも少ないので、すぐに効果が出なくてもトライアンドエラーを繰り返せる点も含め、スモールスタートのメリットは大きかったと思います」

スマートファクトリー化においては、最初からファクトリーオートメーションやロボット化を目指すのではなく、モノづくりの特徴を活かしたビジョンを描き、リスクの少ないスモールスタートを切ることが重要であるとわかりました。後編では、EMSで得た気づきから派生した予知保全・設備稼働状況の見える化の取り組みや、スマートファクトリー化のポイントとなる現場の改善意識を醸成するヒントをご紹介します。