現場の業務改善支援ツール「JIGlet」

スマートファクトリー・ケーススタディ

生産性の向上や品質管理、人材不足など、かねてから製造業が抱える課題の数々。それらの解決策としてAIやIoTを活用したスマートファクトリー化が注目され、今は製造業全体がスマートファクトリーに移行する過渡期にあります。

一方で、スマートファクトリー化は一朝一夕で成し遂げられるものではなく、いくつもの障壁が存在するのもまた事実。実際の現場ではどのような課題に直面し、解決策を導き出そうとしているのでしょうか? 先端技術を駆使してモノづくりを行ってきた金沢村田製作所・製造部の岡水と小山に取材し、製造現場の現状と展望を聞きました。

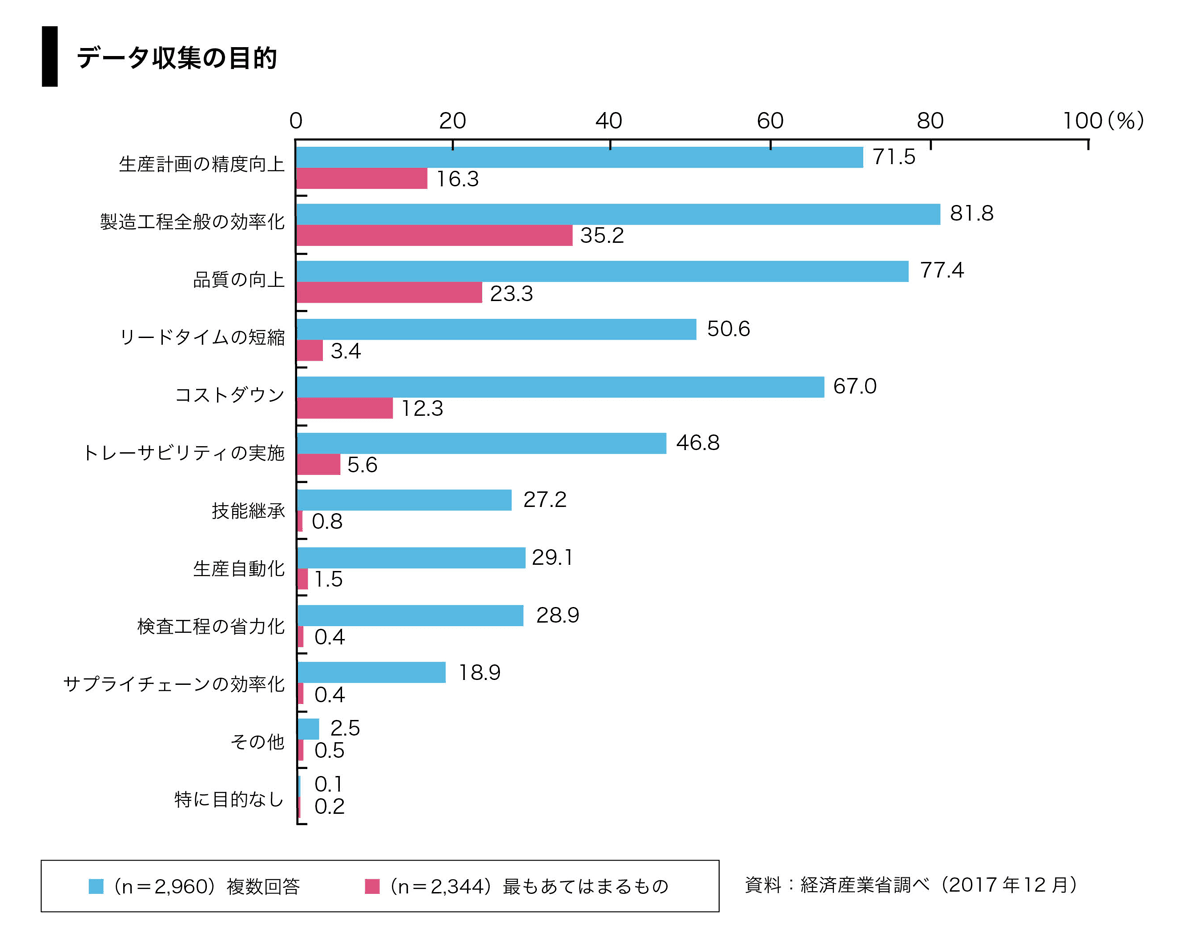

経済産業省の統計「我が国ものづくり産業が直面する課題と展望」によると、製造業全体が抱える課題として、「熟練技能者の技能」「品質管理」「コスト対応力」「基板技術の維持・向上力」などが挙げられています。スマートファクトリー化に関わる「ロボットやIT、IoTの導入・活用力」を課題に感じている企業は全体の34.6%。それらの企業は、ロボットやIT、IoTを導入して、どのような課題解決を目指しているのか。導入にあたっての「データ収集の目的」を見てみましょう。

上位から「製造工程全般の効率化」「品質の向上」「生産計画の精度向上」「リードタイムの短縮」などが並んでいます。一方、AIやRPA(ロボティック・プロセス・オートメーション)、BI(ビジネスインテリジェンス)などの導入を検討している金沢村田製作所では、どのような課題や目的を持っているのでしょうか? 「製造工程全般の効率化」や「生産計画の精度向上」は、まさに取り組んでいる最中の事柄だと岡水は話します。

岡水「製造部で回路基板を作る工程の監督を担う中で、製造工程をどう効率化するか、どう生産性を向上させるかといった課題を頻繁に話し合っています。例えば、前の工程からの供給が遅れると、製品待ちの非稼働時間が発生します。こうしたロスをなくすことで、リードタイムを少しでも短縮しなければなりません。ただし、我々の部署だけで解決できる問題ではありませんので、生産管理や品質管理を交えて、工程の効率化、稼働状況や設備の最適化について話し合っています。将来的には、現状の人数・設備で生産量を1.5倍にする目標を掲げています」

小山「私は別ラインの製造現場の監督職を担っていますが、工程の効率化、稼働状況や設備の最適化については岡水と同じ課題意識を持っています。私が監督している工程は4割程度が量産前の試作にあたるのですが、試作工程とはいえ損益を意識しながら、設備や人員が最適であるかを検証しなければいけないと考えています」

岡水「設計どおりに作れば高品質のものが完成するという前提に立った上で、私たちは納期優先で業務にあたっています。納期に合わせた生産遂行こそ最大のミッションだという自覚や自負を持っています。そして、納期を守るためには、工程や生産計画の効率化、精度向上は必要不可欠だと考えています」

「製造工程全般の効率化」や「生産計画の精度向上」において、「技能承継」もまた大きな課題だと岡水は言います。

岡水「製造現場では、生産計画の変更や機械の故障などのトラブルが頻繁に生じます。もちろん、月間の生産計画は存在しますが、増産などの変更は日常的に発生します。その都度、どの設備を何台稼働させるかを踏まえて配台変更を行い、誰をどこに配置するかを考えなければならない。そのとき、人の技能レベルや単純な欠員も含め、人材がいないことは生産量に直結する大きな問題となります」

「技能承継」は前述の「データ収集の目的」のひとつに挙げられており、AIなどを駆使して技術の“見える化”を行い、属人化している業務を継承していくことが求められています。

岡水「50近くある工程では手作業が多く、外観検査もそのひとつですが、ベテランの作業員には初心者では見つけられない不良を発見する技能があります。一方で、その作業員が休んだ場合、退職した場合を考えると、技術継承をどのように進めていくかを真剣に考えなければいけません。属人化はもちろん、『経験を積みながら見て覚える』という職人的気質から脱却するために、作業工程を動画にして共有するという対策を行っています」

小山「作業者による技能レベルや精度のばらつきは同じ課題として共有しています。例えば、設備を動かし始める際、日常点検や確認項目を入力するのですが、これを毎朝行っています。煩雑な作業ではないのですが項目が多く、作業員によって時間がかかる場合もあります。つまり、機械が動いて製品が流れるまでの時間にばらつきが生じ、生産量に影響を与えます。人のスキルに依存する部分は極力減らし、平準化していくことが課題だと感じています」

岡水「単純に人を減らす、削るということではなく、あくまでも“本当に人が必要な場所に最適に配員する”ことが重要だと思います。製品は時代を追うごとに多様化し、納期の短期化も進んでいますので、競争に負けないためにも現状を見直し、最適化・平準化をしていく。そのためにはやはり、IoTやAIの活用は必要だと思います」

そうした課題に対し、AIやRPA、BIなどの導入を検討している金沢村田製作所。その背景には、前述のデータにはない、事務処理・管理業務などのバックオフィスの課題も含まれています。

岡水「生産性向上に関する打ち合わせが多く、現場に出ることよりもデスクワークや会議の割合が多くなってきています。そこで感じるのがデータ管理・分析の煩雑さです。我々の工程は20年以上前から存在するもので、監督責任者も数年ごとに入れ替わっています。そして、監督責任者ごとに異なるフォーマットでデータを管理しているので、メンテナンスやアップデートが煩雑で難しいという問題があります。現場にしても、ロットごとに番号や量の入力があり、手間がかかります。IoTなどによる自動データ化や効率的なフォーマットはそれらの解決策になると期待しています」

では、金沢村田製作所では、このような課題に対してどのような解決策に取り組んでいるのでしょうか? 次回は、金沢村田製作所で行っているITツールを活用したスマートファクトリー化の取り組みを中心に話を聞きます。