NFM15HC105D0G3#

3シリーズの第2回では、技術開発において世界をリードし、市場でのシェアも50%を占める村田製作所(以下、ムラタ)の車載用積層セラミックコンデンサ(MLCC)の強みを支える技術と生産体制について紹介しました。さらに、CASEトレンドの4つの要素のうち、コネクテッド(C)と自動化(A)の進展に伴う車載用MLCCの開発の方向性についても語ってもらいました。シリーズ第3回では、残る2つの要素、シェアリング&サービス(S)と電動化(E)に伴う開発の方向性、さらには、自動車業界のサプライチェーンが変化していく中で、ニーズを先回りして技術と製品を先行開発していく際の施策について話を聞きます。

――次は、CASEの“S”、シェアリング&サービスに関連して、MLCCに対するニーズはどのように変わると見ているのでしょうか。

自動車業界では、レベル4以降の自動運転車を活用したシェアリング・サービスの実現に期待が集まっています。こうした用途では、これまで一般的クルマで1日当たり4時間を想定していた稼働時間が、最大24時間にまで長くなる可能性があります。これはかなり過酷な使用状況だと言えます。その際には、MLCCの信頼性もより高いものが要求されると考えています。

ただし現時点で、お客様からの具体的な要求はまだ出てきていません。この点は、商品の開発・生産を考えるうえで重要な動きになりますから、動向を注視していきたいと思います。

――連続稼働時間の長いクルマに向けたMLCCは、デバイス自体を新規開発する必要があるのでしょうか。

設計自体を現在よりも保守的な設計にして品質を高めるアプローチを取る可能性はあります。品質を高くしながら小型・大容量を望むという話になれば、新しい技術を投入する必要が出てくるため技術的な難易度は高まりますね。

品質・信頼性要求の変化に対する対応は、MLCCだけでなく、半導体や機械部品でも同様だと思われます。自動車業界全体で、シェアリングを想定したクルマで要求される技術トレンドがどのようなものになっていくのか、各パーツの進化のベクトルに整合性を持たせながら対応していくことが重要だと思います。

――では、CASEの“E”、電動化ではどのようなニーズの変化がありそうでしょうか。こちらはハイブリッド車(HEV)の普及によって、かなり明確な筋道が見えてきているのでは思われますが。

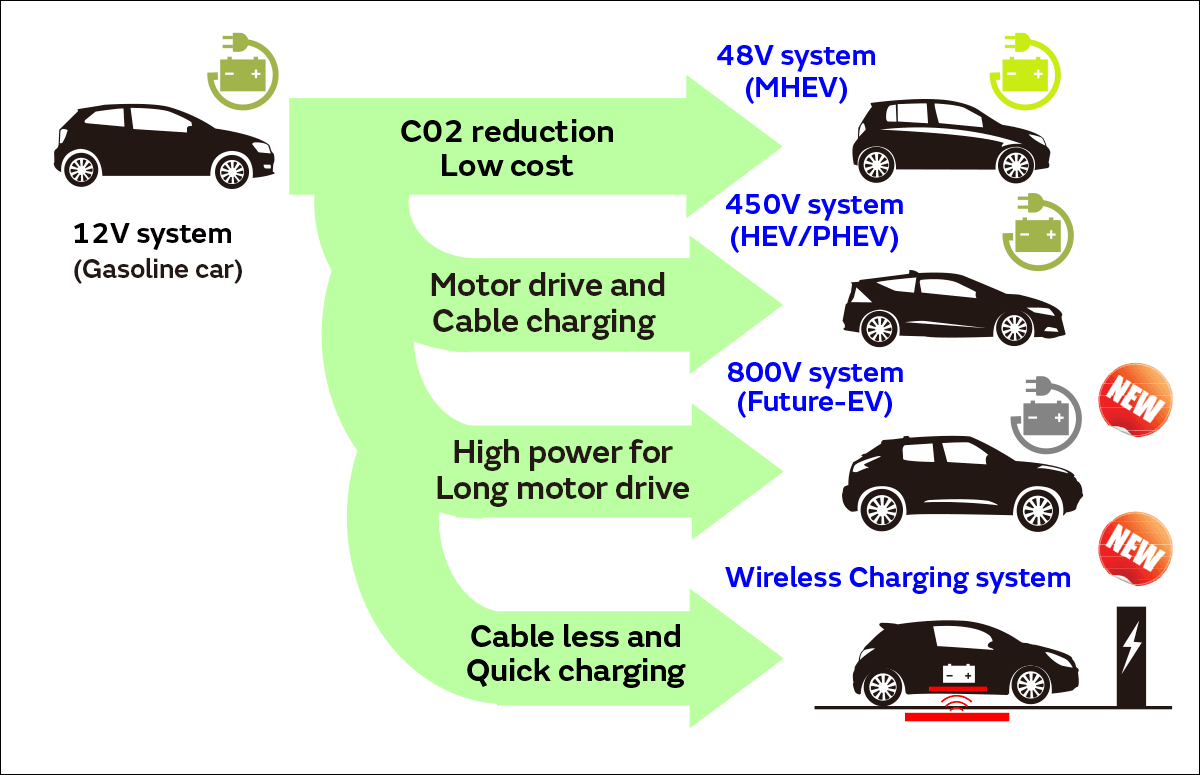

電動化ではHEVや電気自動車(BEV)、燃料電池車(FCEV)など様々な方式が同時並行的に進んでいますが、最終的にはBEVを中心に電動化が集約していくものと思われます。その際、当面の課題になるのが、航続距離の延長です。航続距離を伸ばすためには大容量バッテリを搭載する必要がありますが、単純に大容量化するだけでは充電時間が長くなり、使い勝手の悪いクルマになってしまいます。このため大容量バッテリをいかに短時間で充電するかが、技術開発の論点になります。

現時点で、その解として注目されているのが、バッテリ電圧の高電圧化です(図1)。現在の電圧は400~500Vが一般的ですが、それを800V以上に引き上げようとする動きが出てきています。既に、800V化は一部の高級車で実施例があります。高電圧化の動きに応じて、MLCCの耐圧を、高品質を維持しながら高めていく必要が出てきています。

――800Vへの対応は、前人未到の領域なのでしょうか。

ムラタでは、現在、1kV耐圧品まで車載品質での市場投入ができています。このままでも使い方によっては使えますが、安全性や信頼性を高めるためには、電圧マージンをもっと大きくする必要があります。実際、お客様からは、1.5kV~2kVへの対応を求める声が出てきています。こうした要求に応えていくのが課題です。

――欧州を中心に、48V電源のマイルドハイブリッド車が普及してきています。この動きに対応する際に、新しい技術ニーズは出てくるのでしょうか。

48V車向けには、既に保有している世界最先端の100V耐圧小型・大容量品で十分対応可能と考えています。ただし、使用員数の削減を求める声がありますから、大容量化を推し進めて、その要求に応えていきます。

――CASEトレンドに付随する動きとして、車載ネットワークのEthernet化などによる、E/Eアーキテクチャ*1の刷新が進んでいます。その動きに沿って、MLCCへのニーズの変化はありますか。

E/Eアーキテクチャが変わっても、MLCCに対する要求が変わることはないと思います。この変化で大きく影響を受けるのは、ネットワークの高速化によって技術的な難易度が高まるノイズ除去に用いるコモンモードチョークコイル*2のようなインダクタ系の受動部品だと思います。

*1 E/Eアーキテクチャとは、車載システムを構成する様々な機能を、車載ネットワーク上のどこに何を配置するかを決める際の設計思想のことです。E/EはElectrical/Electronicの略で、電気/電子の意味。従来は、ECU(制御用コンピュータ:Electronic Control Unit)を制御対象となる電装品ごとに接続し、ECU間を車載ネットワークでつないでいました。これからは、制御系、ボディ系、インフォテイメント系など用途ごとに整理して処理対象やECUを適所配置する「ドメインアーキテクチャ」の採用が進む見込みです。そして、将来は、中央に高性能コンピュータを置いて分散していたECUの処理能力を集約する「ゾーンアーキテクチャ」と呼ばれる構成への移行を検討している自動車メーカも多くあります。

*2 コモンモードチョークコイルとは、差動伝送、平衡伝送、電源、音声ラインなどで問題になるコモンモードノイズを、

信号に影響を与えることなく除去するコイルフィルタです。

強いてMLCCの変化を挙げれば、車載ネットワークの多様化により、搭載するアプリケーションの数が増え、MLCCの使用量が増える可能性があることです。また、E/Eアーキテクチャの最終形態である、中央に高性能コンピュータを搭載して分散していた制御処理を統合する「ゾーンアーキテクチャ」が採用されれば、自動化によるニーズの変化のところでお話した大電力を扱う電源に向けたニーズが出てきます。ただし、ゾーンアーキテクチャの採用に関しては、現状、自動車メーカ各社で見方が異なるようなので今後の動きを注視したいと思います。現時点で開発が進められている新型車に採用される「ドメインアーキテクチャ」には、自動運転車への搭載を想定したMLCCで十分対応可能だと考えています。

――車載用MLCCでは、CASEトレンドのさらなる進展に備えて、今後どのような技術開発を進めていくのでしょうか。

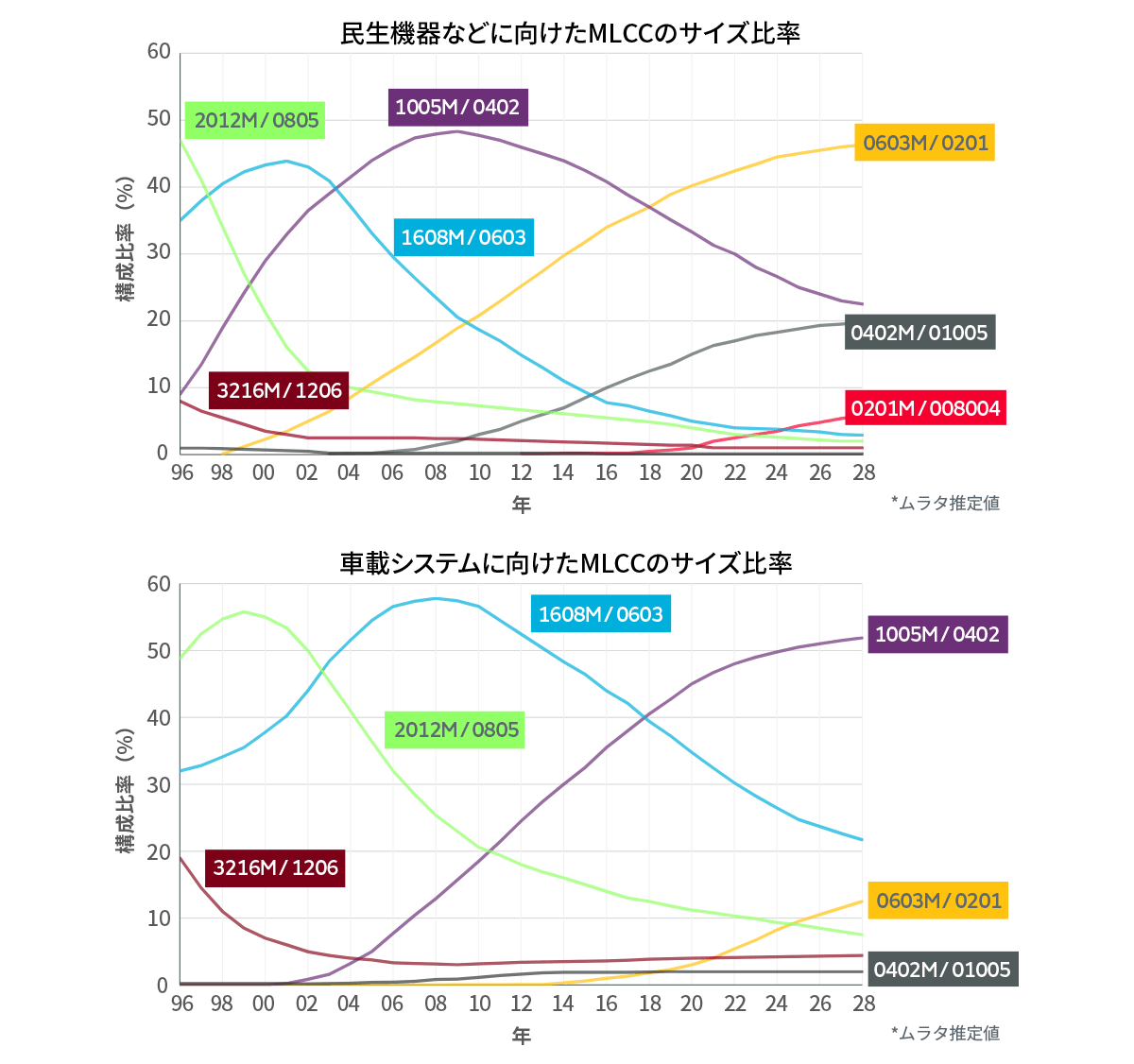

車載用MLCCは、小型・大容量化で先行している民生機器用の技術を基に、車載用のニーズへの対応を見据えて進化させていきます。民生機器用から5年から10年遅れて、車載グレードで同サイズ、同容量の製品を作ることが目標となります(図2)。低ESL化やパッケージ搭載用の薄型品の開発も、信頼性を維持しながら進めていきます。ただし、民生機器向けは低圧品が多いのですが、車載用は中高圧品にも大きな需要があります。この点では車載用独自に高耐圧化技術を先行させて開発する必要があると考えています。

前述したように、こうした技術開発や製品開発は、お客様のニーズをつかみながらロードマップを描いて進めていきます。ただし近年、自動車のサプライチェーン、言いかえれば自動車の技術開発の方向性を決めるお客様が変化しており、ニーズを把握するために注視すべき先が複雑化してきています。

これまでは、OEMごとに系列のサプライヤがほぼ決まっていました。ところが、ティア1にシステム設計を委託せず、OEM自らが設計する場合も出てきています。将来の車載システムの仕様を誰が決めているのか、しっかりと見極めて、早期にニーズとムラタの技術開発を擦り合わせておくことが重要になってきています。さらに、OEMやティア1に技術提案しているICメーカの動向への目配りも欠かせません。

――なるほど、ニーズの調査にも時代の変化に合わせた戦術が問われるのですね。

ムラタでは、車載システムを作り込んでいる方々に向けて、MLCCの新たなアプリケーションを開発・提案するアプリケーション開発の部隊を、横浜事業所に設置しています。ここでは、得意先での基板設計を最適化するための評価・提案やEMIノイズ評価の受託サービスも提供しています。とは言え、ムラタだけでは、お客様が開発する車載システムそれぞれの特徴に合わせた評価ができるわけではありません。試作段階のシステムを、お客様の設計者とすり合わせながら評価し、ムラタから技術課題の解決や部品の使用員数の削減、さらなる高効率化に向けたソリューション提案をしています。

2021年には、横浜市のみなとみらいにイノベーションセンターを設立して、そこにクルマを1台まるごと入れて、EMIや通信ノイズを測定できるサイトを用意する予定です。これからは、こうしたお客様との接点を増やす活動にも力を入れていきたいと考えています。

確かに現在は、車載用MLCCに参入する競合は少ないのですが、電動化や自動運転が進歩すれば、中国企業やベンチャー企業などから競合が出てきて力を付けてくるかもしれません。私たちも地道に信頼性の高みを目指していきたいと考えています。

車載用MLCCは、小型・大容量化で先行している民生機器向けの技術を基に、車載用のニーズへの対応を見据えて進化させていきます。基本的には、小型・大容量、高耐圧化や薄型化、低ESL化などを、信頼性を維持しながらさらに高めていきます。

一方で、サプライチェーンが複雑化する中、これまで顧客だったところが変わり、設計ポイントがOEMに変わったりしているので、サプライチェーンを明らかにしてOEMをはじめとするサプライチェーンの中の顧客(特に設計)の見極めとVOCを適切につかみ取り、設計段階からのすり合わせを実施することが、新商品のタイムリーなマーケットインに重要であろうと考えています。

ムラタのMLCCは、自動車業界の百年に一度の大変革を陰で支える、欠かすことのできないバイプレイヤーです。求められる技術的な要求は極めて高く、しかもクルマの中で使われている量も膨大です。最先端の車載用MLCCは、材料から製品まで一貫生産し、しかもCASEトレンドを踏まえて適切なソリューションをタイムリーに提案する力を持つムラタだからこそ作ることができるコンポーネントだと言えます。これからも車載システムや車載半導体の進化に寄り添い、着実に進化していくことでしょう。

高い品質・信頼性と小型・大容量化を兼ね備える車載用MLCCは、今後はクルマ以外の分野にも応用が広がる可能性が出てきています。いま多くの企業が、人と共存するロボットの開発に挑み、新市場を開拓すべく取り組んでいます。また、自動車で培った自動化や電動化、コネクテッドの技術を応用し、無人で作業をこなす小型の農機や建機、産業用ドローン、宅配や出前に利用する小型モビリティーなどの開発も進んでいます。現時点で既に大市場を形成している車載用MLCCですが、近未来にはさらに大きな飛躍を遂げる可能性がありそうです。ムラタの車載用MLCCの進化とその応用の拡大から目が離せません。

記事の内容は、記事公開日時点の情報です。最新の情報と異なる場合がありますのでご了承ください。