NFM15HC105D0G3#

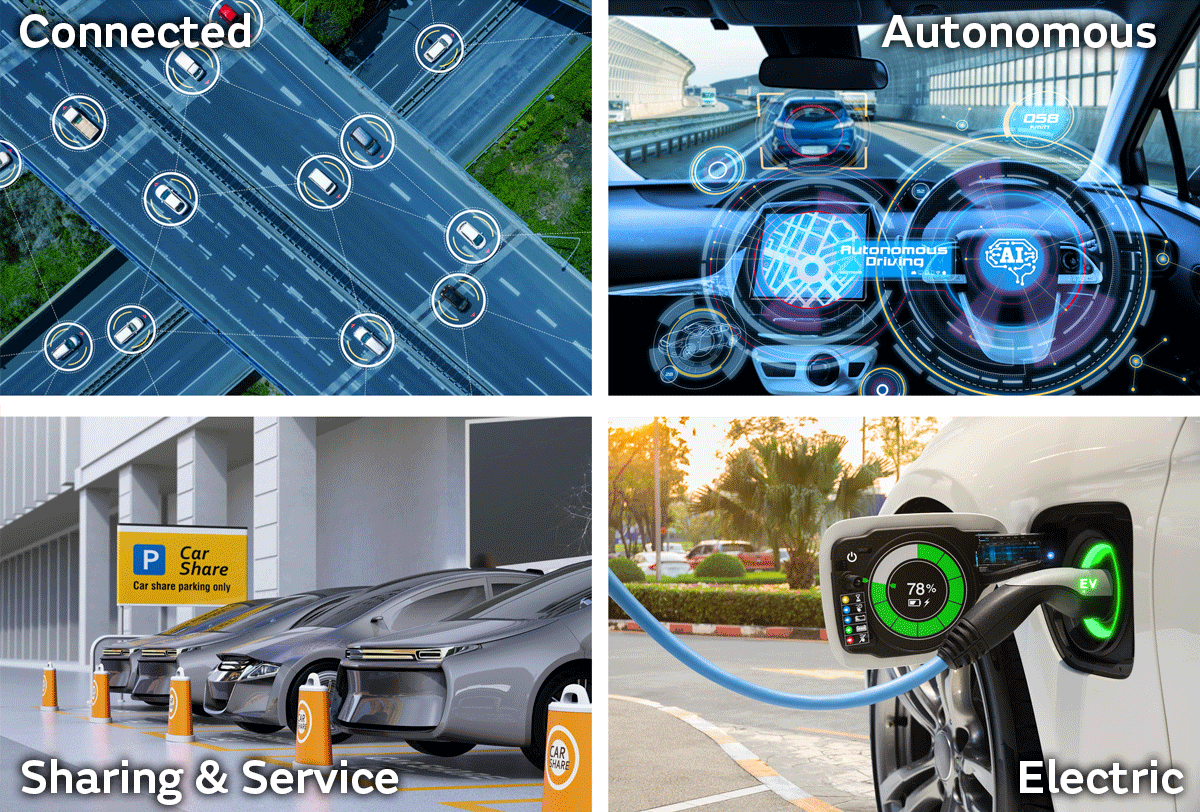

自動車業界は、CASEトレンドに沿った百年に一度と呼ばれる大変革の真っ只中にあります(図1)。CASEトレンドとは、クルマを常時ネット接続する「Connectivity(コネクティビティ)」、自動運転を実現する「自動化」、移動・輸送の手段を提供するビジネスモデルの刷新「シェアリング&サービス」、主動力源をエンジンからモータに変える「電動化」という、クルマと自動車ビジネスの姿を一変させる4つの取り組みのことを指します。

CASEトレンドの4つの変化には共通点があります。クルマに搭載する機能の実現手段として、いずれも電気・電子技術やIT技術の活用を想定している点です。これまでのクルマは高度な機械技術の集合体でした。これに対し、次世代のクルマは「走るコンピュータ」、「半導体の塊」、「動くデータセンター」と呼ばれる全く異質の存在へと変貌しようとしています。

既に、現時点で1台のクルマに100個以上の制御用コンピュータ(Electronic Control Unit:ECU)が搭載される例が出てきています。クルマの利便性や快適性、安全性、環境性能の向上を目指して、その数は今も増え続けています。さらに、ハイブリッド車や電気自動車などの電動車(xEV)では、数百Vもの高電圧の電力を精密制御する電子回路が多数搭載されるようになりました。CASEトレンドは、こうした高度な電気・電子回路の多様化と増加を加速させます。

クルマに搭載する様々な機能を実現する電気・電子回路は、CPUやメモリ、パワーデバイスなど半導体チップだけで構成されているわけではありません。電気・電子回路には、半導体チップを安定動作させたり、扱うデータ信号や電源の波形を整えたりする、コンデンサやインダクタなど受動部品が無数に使われています。これら受動部品なしで、電気・電子回路を設計通りに動かすことはできません。

数ある受動部品の中で、積層セラミックコンデンサ(Multilayer Ceramic Capacitor:MLCC)は、車載の電子・電気回路に、特に多く搭載されている部品のひとつです。小型・大容量を実現可能で、厳しい環境下でも特性が安定しているMLCCの特長は、狭く過酷な空間の中への電気・電子回路の搭載が要求される車載用としてピッタリだからです。現時点で、1台当たり3000~5000個も搭載されています。高度な電子機器の典型例であるスマートフォンでは最新のハイエンド機でも1000個であることを考えれば、現代のクルマは「MLCCの集合体」であるとさえ言えます。そして、CASEトレンドが進展するにつれて、クルマに搭載されるMLCCは、種類も数もさらに増えていく可能性があります。

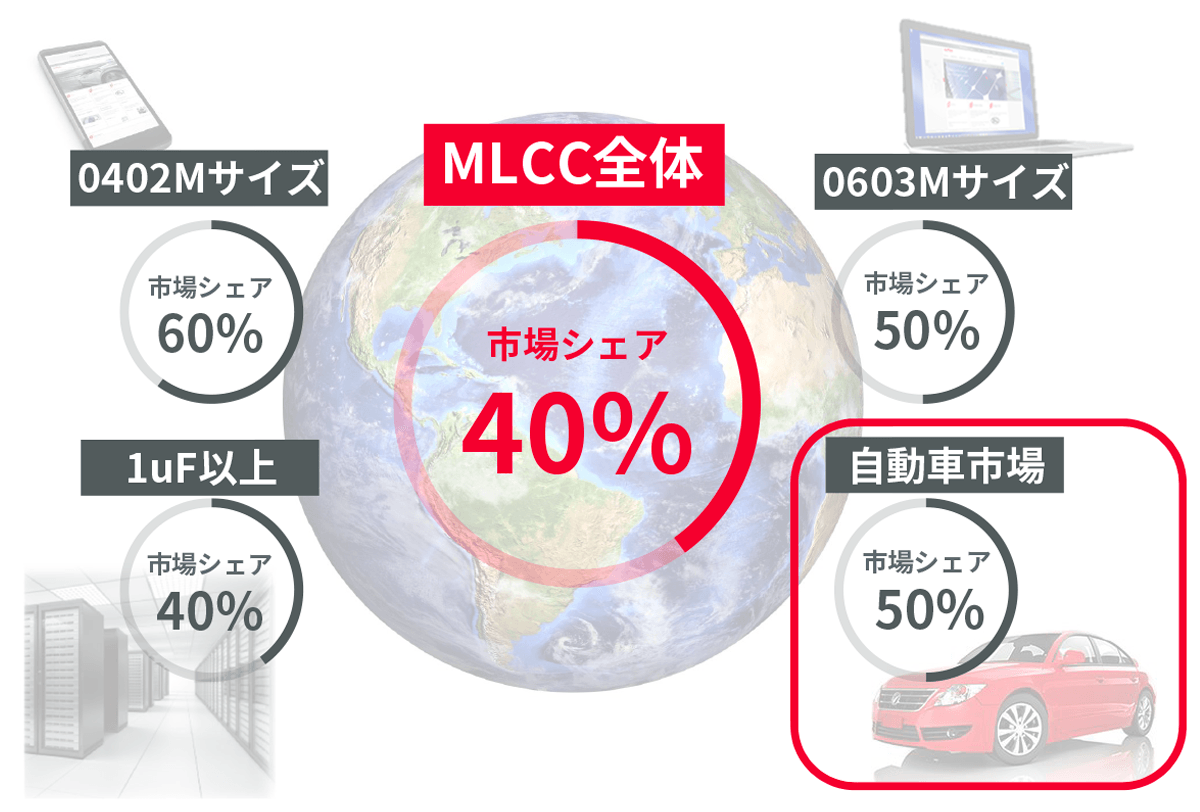

村田製作所(以下、ムラタ)は、MLCCの約40%を供給する業界のリーダーです(図2)。車載用MLCCに限定するとシェアはさらに高く、50%を供給しています。これは、厳しい技術要件が要求される応用でこそ、ムラタのMLCC技術の強みが際立つことを示しています。車載用MLCCは、人の命を預かる機械に搭載する部品です。このため、民生機器用のMLCCとは段違いの高品質と高信頼性が求められます。車載用MLCCを開発・供給できるメーカは一握りであり、特に最先端品に関してはムラタが業界をリードしている状態です。

CASEトレンドの進展に沿って、より高度な電気・電子回路が、これまで以上に多く搭載されるようになります。当然、MLCCに対する技術要求も高まることでしょう。また、MLCCのサプライヤには、クルマの安全性や信頼性に直結する高度な部品を、安定供給できる生産体制の整備も求められます。ムラタは技術開発と生産体制の整備の両面で、CASE時代に求められる質と量の車載用MLCCを供給することができます。これからも、その技術力と生産力、サポート力で自動車業界の大変革を支え続けることでしょう。

現代のクルマには、数多くのMLCCが搭載されています。MLCCは、クルマに搭載する多種多様な電気・電子回路を、正しく、安定的に動作させるために欠かせない部品です。車載用MLCCにおいても、スマホ用と同様に小型・大容量化が要求されます。ただし、人の命を預かるクルマの安全性や信頼性に直結するため、民生機器向けMLCCよりも段違いに高い品質の実現が優先して求められます。ムラタは、業界をリードする技術力と生産力で、CASE時代のクルマの進化を支えるMLCCを提供していきます。車載市場における応用や要求技術の動向に詳しい車載用MLCCの商品技術担当者に、CASE時代に求められるMLCCの姿とその要求に応えるための技術開発の最前線と今後の展開について聞きました。

――CASE時代のクルマには、どのくらいの数のMLCCが搭載されることになるのでしょうか。

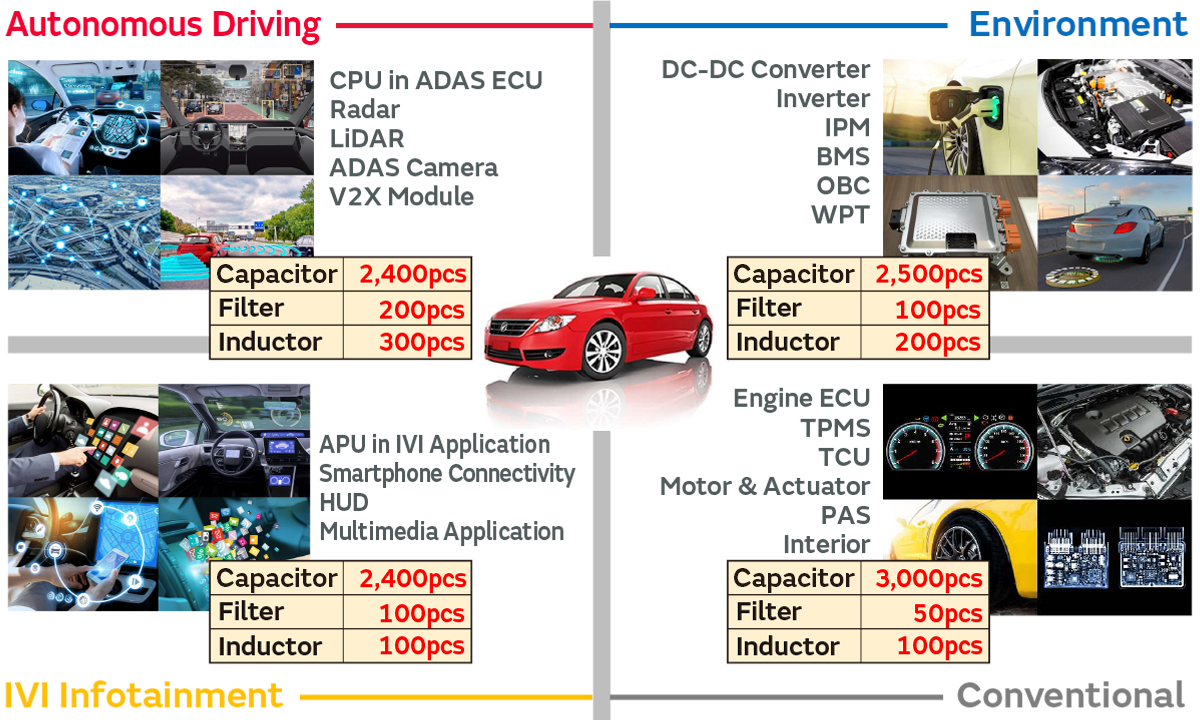

現代のクルマの中には、既に様々な機能を実現する電気・電子回路が搭載されており、MLCCもまた様々な用途で使われています。使用されている数(員数)も多く、一般的な自動運転機能を持たないエンジン車でも、約3000個が使われています。電動化や高度な自動運転機能の搭載が進めば、さらに増加することは確実です。例えば、レベル2+*1の自動運転機能を搭載した電気自動車(BEV: Battery Electric Vehicle)の高級車種では、MLCCの使用員数は1万個以上に達している例が既にあります(図3)。

*1 米国自動車産業の業界団体、SAE Internationalは、自動運転システムでシステムが判断や操作を担う度合いに合わせてレベル0からレベル5まで区分けして定義しています。このうち、レベル2とは「限定した条件下で、システムが操舵と加減速の両方を制御する」段階であり、運転は基本的にドライバが行うが、システムが状況に応じて運転支援することを目指します。一方、レベル3は、「緊急時を除き、基本的にはシステムが運転する」段階です。そして、レベル2+とは、レベル2よりも高度な判断・制御ができるが、基本的にはドライバが運転するシステムのことを指します。

――最先端のMLCCの応用としてスマホがあります。スマホ用と車載用では、どのような違いがあるのでしょうか。

車載用の方が、より高い品質が求められ、品種も多岐にわたります。

まず、品質面では、「車載グレード」と呼ばれる、ケタ違いに高い品質の実現が必須です。ゼロディフェクトを目指す製品開発と生産の取り組みが求められ、長寿命である必要もあります。スマホ用MLCCで保証すべき寿命は最短5年以上で設計されるものもあります。これに対し、車載グレード品では、20年以上を保証する必要があります。品質を高めるためには、同サイズ、同容量のMLCCであっても、その実現により高度な技術と厳格な生産体制が必要となり車載グレード実現の技術的ハードルはかなり高いと言えます。

より高品質が求められるだけでなく、より多様なMLCCが求められます。スマホにも多様な電子回路が搭載されますが、そこで使用するMLCCは小型・大容量品が中心です。これに対し車載用では、自動運転機能やコネクテッドに関連した部分は車載品質の小型・大容量品が使われます。コネクテッド向け、自動運転機能向けなどアプリケーションによって、求められる仕様や技術要件がそれぞれ異なります。その一方で、xEVの主モータの駆動・制御やバッテリを制御する部分には、高品質な高電圧対応MLCCが必要になります。

――近未来のクルマは、量の面では「MLCCの集合体」と言えましたが、品種面では「MLCCの博物館」と言える状態になるわけですね。そうした傾向は、CASEトレンドの進展によって、より顕著になるのでしょうか。

そうですね。CASEトレンドに沿ったクルマの進化で、電気・電子システムで実現する機能をすべて詰め込んだクルマの姿を思い描くと、自動運転機能を備えたコネクテッドなBEVという形になります。その実現には、これまで以上に高度な電気・電子回路の実現が必要で、その搭載数も増えていきます。当然、車載用MLCCにも応用の展開に沿った進化が求められ、同時に需要増に見合った供給体制の増強も求められます。

ただし、現在想定している1台当たり1万個という使用員数よりも、さらに増えるかどうかは精査する必要がありそうです。電気・電子回路内の部品点数が増えれば故障率も高まりますから、なるべく少ないMLCCで高度で多機能な回路を組もうとする技術開発の潮流が出てくることでしょう。MLCC複数個分の役割を1個で済ませるソリューションが求められるようになると思います。こうした部分は、私たちがこれから取り組むべき課題の一つだと考えています。既に、お客様に対して、使用員数を減らすための方策の提案も始めています。

品種構成は、現在見えているアプリケーションの広がり次第ですが、想定の範囲内に落ち着くのではと見ています。ただし、システムや回路構成に何らかの新展開があれば、新たなMLCCの需要が出てくるかもしれません。例えば、BEVのインバータやDC-DCコンバータでは、現時点では主にシリコン・パワーデバイスが使われています。しかし、そこにSiC(炭化シリコン)*2デバイスやGaN(窒化ガリウム)デバイスが使われることになれば、電気回路の仕様や構成が変わり、新しい仕様のコンデンサが求められる可能性があります。

*2 SiCやGaNは、シリコンに代わってエネルギー効率の高いパワーデバイスを作る材料として注目されている半導体材料です。SiCは、既に電気自動車のオンボード充電器やインバータに採用されて実用化された例があります。GaNは、小型のACコンバータなどを実現するパワーデバイスの材料として実用化しています。

――現在、ムラタではいかなる用途に向けて、どのようなMLCCを市場投入しているのでしょうか。

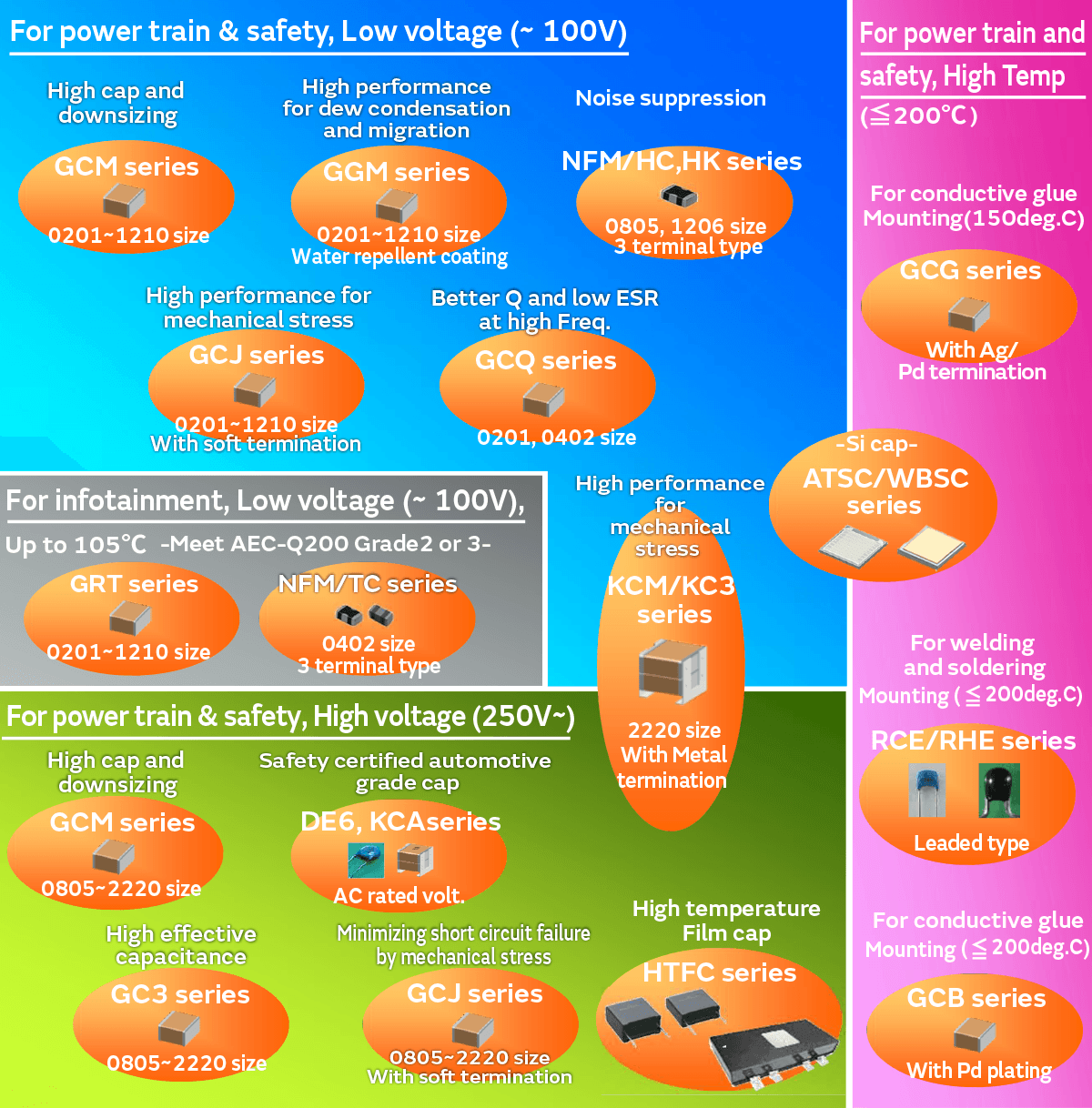

かなり広範な用途に向けて、多様な品種を投入しています(図4)。CASEトレンドのうちの“C”と“A”、コネクテッドと自動化に対応する製品として、車載グレードの小型・大容量、低インダクタンス(低ESL*3)の製品を投入しています。最先端の小型・大容量品の例を挙げると、1608M(1.6×0.8mm)サイズで容量が10μF、6.3V耐圧の製品、3216M(3.2×1.6mm)サイズで47μF、4Vの製品、3225M(3.2×2.5mm)サイズで100μF、2.5Vの製品などをリリースしています。これらは、ムラタが世界最初*4に市場投入した車載用での小型・大容量化をリードする製品です。

*3 ESLとは等価直列インダクタンスのことであり、MLCCなどデバイスの容量に寄生する直列に存在する交流信号の流れにくさを示す指標です。

*4 2020年12月現在

自動運転システムの電源制御用ICの周辺で利用する、員数削減を可能にする低ESL品では、1005M(1.0×0.5mm)サイズで1μF、4V、1608Mサイズで10μF、4Vの3端子コンデンサ(品番:NFM)という特徴的な商品を投入しています。これも世界に先駆けてムラタが市場投入しました。さらに現在、自動運転の高度化に伴ってCPUの処理能力が高まり、パッケージ内にコンデンサを搭載したいという要求が出てきています。こうしたニーズに対応するため、パッケージの中に組み込める薄型(最大0.22mm厚)の低ESLで、0510M(0.5×1.0mm)サイズ、1μF、4VのLW逆転コンデンサを投入しました。

一方、”E”、電動化への対応では、リチウムイオン2次電池を充電するオンボード充電器*5(OBC)に使用するMLCCとして、3216M(3.2×1.6mm)サイズでC0G(安定した温度特性)、10nF、630Vの製品、3225M(3.2×2.5mm)サイズでC0G、33nF、630Vの製品、5750M(5.7×5.0mm)サイズでC0G、54nF、1kVの金属端子付きコンデンサを投入しています。

*5 オンボード充電器(On Board Charger: OBC)とは、家庭用の交流電源を直流に変換して、電気自動車などに搭載したバッテリを充電する装置のことです。

――世界初の製品が多く、まさに業界をリードしているという感があります。

確かに、コネクテッドや自動運転に向けた製品ではムラタがリードしていると言えます。しかし、電動化に対応する製品に関しては、MLCC以外の異種コンデンサも含めて競合がリードしている領域が残っています。こうした領域を早期にキャッチアップしていくことはもちろんですが、ムラタの強みは、何より品質の高さにあると考えていますから、車載用で最も重要な高品質ではどこにも負けない製品を投入していきたいと考えています。

記事の内容は、記事公開日時点の情報です。最新の情報と異なる場合がありますのでご了承ください。