GRM011R60J104ME01#

前編では、村田製作所が開発した5G対応スマートフォンへの搭載を想定した小型・大容量のMLCCの詳細とその応用機器に与えるインパクトを紹介しました。ムラタは、今回、新世代のMLCCの製造技術を投入し、0201M(0.2×0.1mm)サイズで0.1μF、0402M(0.4×0.2mm)サイズで1.0μFのMLCCを実現しました。その開発は簡単なものではなかったといいます。後編では、MLCC固有の製造技術開発の難しさと課題を解決した技術、さらにはMLCCの小型化・大容量化をリードし続けるムラタの開発体制の強さの源について聞きました。加えて、将来のさらなるMLCCの小型化・大容量化に向けた展望についても語ってもらいました。

――製造技術の進化によるMLCCの小型化・大容量化は、どの位のペースで起きるものなのでしょうか。

これまでの実績では、同じ静電容量のMLCC同士で比べれば、7年から10年程度のサイクルで進んでいます。

――半導体の微細加工技術と製造技術は、14nm世代、10nm世代、7nm世代と、2年もしくは3年ごとに刷新されています。それに比べると、MLCCの小型化はゆっくりと進んでいるように思えます。小型化・大容量化していくうえで、どのような難しさがあるのでしょうか。

MLCCの小型化は、電子部品メーカが先走って推し進めることはできません。部品のサイズが小さくなれば、それを用いるユーザ企業側でも新たな実装技術を確立する必要があるからです。例えば、電子機器に組み込むプリント基板上に部品を実装するマウンタ(実装機)を小型電子部品対応に改良して、実装精度も向上させる必要があります。このため、MLCCの小型化は、実装技術の進化と歩調を合わせながら進める必要があるのです。

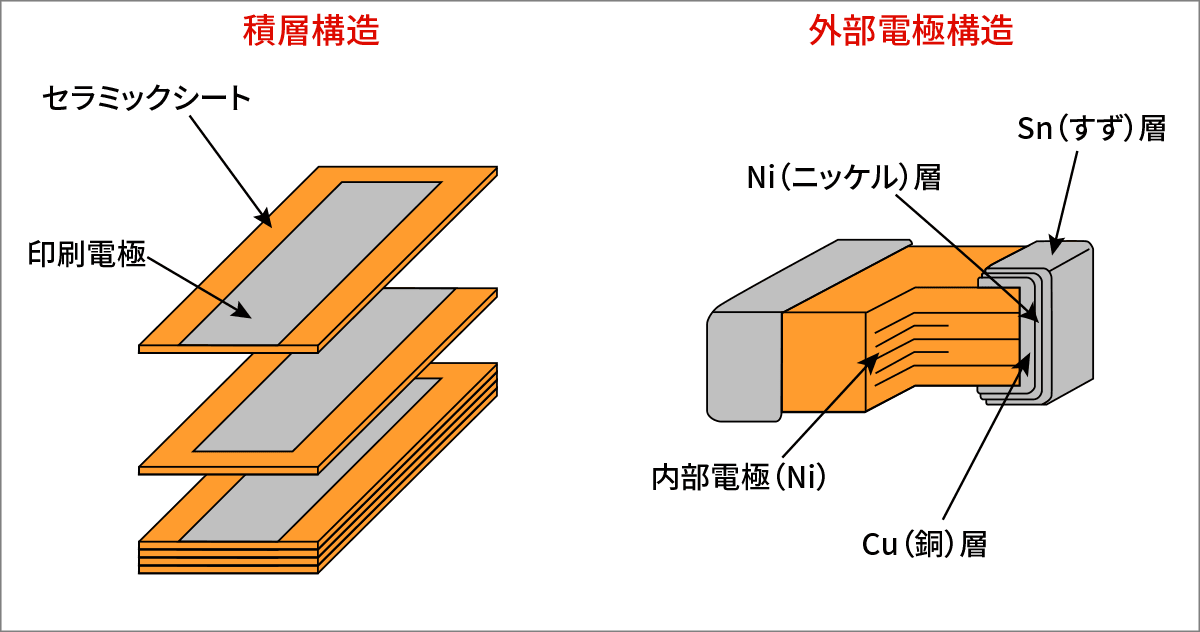

また、MLCCには小型化・大容量化を実現する上で、半導体の微細化とは異なる技術的な難しさがあります。MLCCは、薄い誘電体であるセラミックシートと金属電極を交互に積層した構造を取っています(図1)。セラミック誘電体とバインダーをスラリー状にして、キャリアフィルム上に塗工し、乾燥させたものをグリーンシートと呼び、そこに電極を印刷する作業を繰り返した後、焼き固めて作ります。最新のMLCCでは、積層数は数百層にもなります。MLCCの製造で特に難しい点は、焼結の前後でセラミックシートが大きく縮むことです。単純に誘電体膜と電極を薄くしてしまうと、焼結時の縮みによって全体が割れてしまうことがあります。電極パターンを印刷した状態で、焼結後に思い通りの素子構造を作り上げるためには、相応の技術とノウハウが必要になってきます。

今回開発した製品の製造で用いた技術では、セラミックシートの厚さは髪の毛の太さ(約80μm)の1/100にすぎません。高品質なMLCCを高い歩留まりで作り上げるためには、その薄いセラミックシートの膜厚を均一にする必要があります。膜厚が均一でないと、誘電体のシートを挟む電極が触れてショートしてしまう可能性があるからです。そうなればコンデンサとしては機能しません。また、ショートしないまでも、膜厚に大きなバラツキが生じれば、耐電圧の低下、信頼性の低下などを招きます。

――要求を満たすMLCCを作り上げるためには、かなり高精度な製造技術が必要なのですね。具体的には、どのような製造技術を開発して、0201Mサイズで0.1μFおよび0402Mサイズで1μFの最先端MLCCを作り上げたのでしょうか。

原材料の質をこれまで以上に高める必要がありました。まず、誘電体(チタン酸バリウム)粒子の粒径を微細化し、バラツキも均一化することで、均質かつ緻密なグリーンシートができるよう工夫しました。その際、同時に、微細な誘電体粒子を薄いシート内に均一に分散させて成形する技術も開発しました。また、電極パターンを印刷する際の金属(ニッケル)粒子の粒径も微細化。充填率を向上して、薄層化しても電極と誘電体の界面に大きな凸凹が生じないようにしました*。

* 薄層化技術については、当社会員サイトmy Murataの”Ceramic Capacitor Site”に掲載している「コンデンサ事業紹介資料」にて紹介しています。

――MLCCの小型化・大容量化を推し進めるためには、製造プロセス開発だけではなく、原料開発から着手する必要があるのですね。

その通りです。材料技術とシート成形技術の双方を擦り合わせて製造技術を改善・最適化させることが、高水準の品質と信頼性を確保しつつ小型化・大容量化する際に重要な点になります。このため、材料と製造プロセスの双方を自社内で開発できる企業でないと、MLCCの小型化・大容量化をリードすることができません。

原料から自社内で開発・内作するものづくりは、ムラタの創業時から続く伝統です。しかも、単に原料を開発・内作しているだけではなく、生産技術や製品企画、営業など各部門が連携を取りながら、求められる製品を実現するために必要な原料を生み出し、その潜在能力を最大限まで引き出せる体制が整っています。解決困難と考えていた原料での課題が、製造プロセスのちょっとした工夫で解決できる場合もあります。こうした、原料から組織横断的に新しい技術と製品を生み出せる点こそがムラタの強みであり、MLCCで高いシェアを得ることができている理由だと思います。

――組織横断的な開発をしているということですが、日頃から部門を超えた連携がしやすい開発環境が整っているのでしょうか。

最先端のMLCCに関連した開発機能と量産機能は、福井村田製作所に集約しています。ここには、薄層化と積層に関わる高度な技術と豊富な経験・ノウハウが蓄積されています。そして、開発部門と生産技術部門、製造部門が同じ場所にいるため、商品開発の号令の下、各分野の専門家が気軽に集まり、活発なコミュニケーションができています。こうしたCFT(Cross Function Team)による開発体制が、スピード感のある技術開発につながっていると考えています。

また、身近に量産工場がある場所で技術開発している点も、世界をリードする技術をいち早く量産につなげることができる効果を生んでいます。机上で考えるだけの技術開発では、製造現場で発生する問題を解決することはできません。現場の様子を実際に見ながら、技術部門と製造部門が共に解決策を探る作業がとても重要になります。

開発部門だけではMLCCの小型化・大容量化のような困難な技術テーマに取り組むことはできません。生産技術部門や製造部門、営業部門の協力があってこそ、世界初の製品を量産できる状態にまでこぎ着けています(図2)。困難に一緒に立ち向かい、解決策を見つけ出してくれた方々には、とても感謝しています。

――スマートフォンに限らず、電子機器の小型化・多機能化の要求はこれからも続くことでしょう。ムラタは、これからもさらなるMLCCの小型化・大容量化に向けてチャレンジしていくのでしょうか。

これまでも、さらなる小型化要求が顕在化する前の時点から、MLCCを小型化・大容量化する技術開発にチャレンジしてきました。そして、その成果として、電子機器の進化に貢献できたのだと思います。現時点では、0201Mサイズよりも小型なMLCCの開発を進めているわけではありません。しかし、誘電体や電極のさらなる薄層化には継続的に取り組んでおり、必ずMLCCのさらなる小型化にも着手することになると考えています。

――技術的には、MLCCをさらに小型化・大容量化していく余地があるのでしょうか。

原料となる誘電体粒子をさらに微細化していくための道筋は見えており、さらに薄いシートを成形する技術も既にあります。

また、電極を構成するためのニッケル粒子の微細化を推し進めて、電極をさらに薄膜化することもできています。今後は、双方を組み合わせ、擦り合わせることで、次世代の製造技術を確立し、より小型で大容量なMLCCの商品化を進めていきます。

――早くも、6Gの技術開発に関する話題が聞かれるようになりました。6Gでの応用機器開発を見据えたMLCCの姿をどのように考えていますか。

6Gは、2030年に実用化すると言われています。5Gよりさらに低遅延での高速通信になると言われており、スマートフォンやウェアラブル機器の機能や利用シーンに大きな変化があると考えています。例えば、「遠隔操作」といったキーワードでの応用開拓が進むことになるかもしれません。その中でMLCCメーカに求められるものは、やはり小型化・大容量化のはずです。ここ3年から5年の間に、求められる技術が次第に明確になっていくことでしょう。その際、迅速に対応できるように、先回りして技術開発を進めていきたいと思います。

現在、市場に出回っているスマートフォンの大部分にムラタのMLCCが使われています。高性能のMLCCでなければ、スマートフォンに対する消費者ニーズに応え、困難な技術課題を解決することができないからです。新世代の製造技術を投入した5G対応スマートフォン向けMLCCが投入されたことで、その傾向はますます顕著になることでしょう。

5G対応スマートフォン向けに開発されたMLCCは、ウェアラブル機器やIoT端末など、他の電子機器の進化も後押ししそうです。電子機器が飛躍的に進化する背景には、常にそれを支える電子デバイスでの革新がありました。パソコンを生み出すキッカケとなったマイクロプロセッサの発明や、薄型テレビの実用化を後押しした液晶パネルの進化など、その例は枚挙に暇がありません。新世代のMLCCによってどのような革新的電子機器が生まれ出るのか、目が離せません。

記事の内容は、記事公開日時点の情報です。最新の情報と異なる場合がありますのでご了承ください。