予知保全・監視ソリューション「無線センシングソリューション」

製造業DXをかたちにする、スマートファクトリー

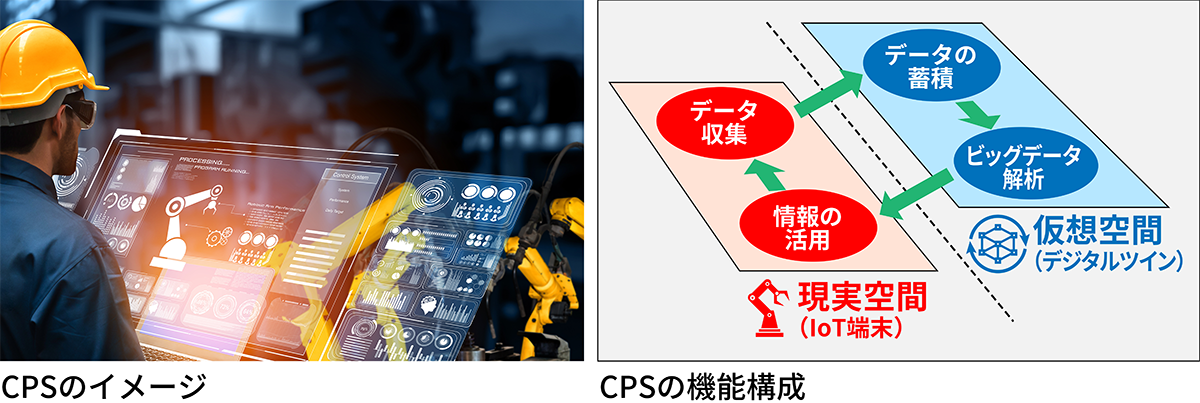

世界中の多くの製造業企業が、スマートファクトリーの構築に取り組み始めました。スマートファクトリーとは、人工知能(AI)やIoTなど先進的デジタル技術を積極活用して、現場が抱える課題の解決、生産性や品質の向上などを目指す未来工場です。ここでは、スマートファクトリーの中枢を占める生産システムの未来形「CPS(Cyber Physical System)」について解説します(図1)。

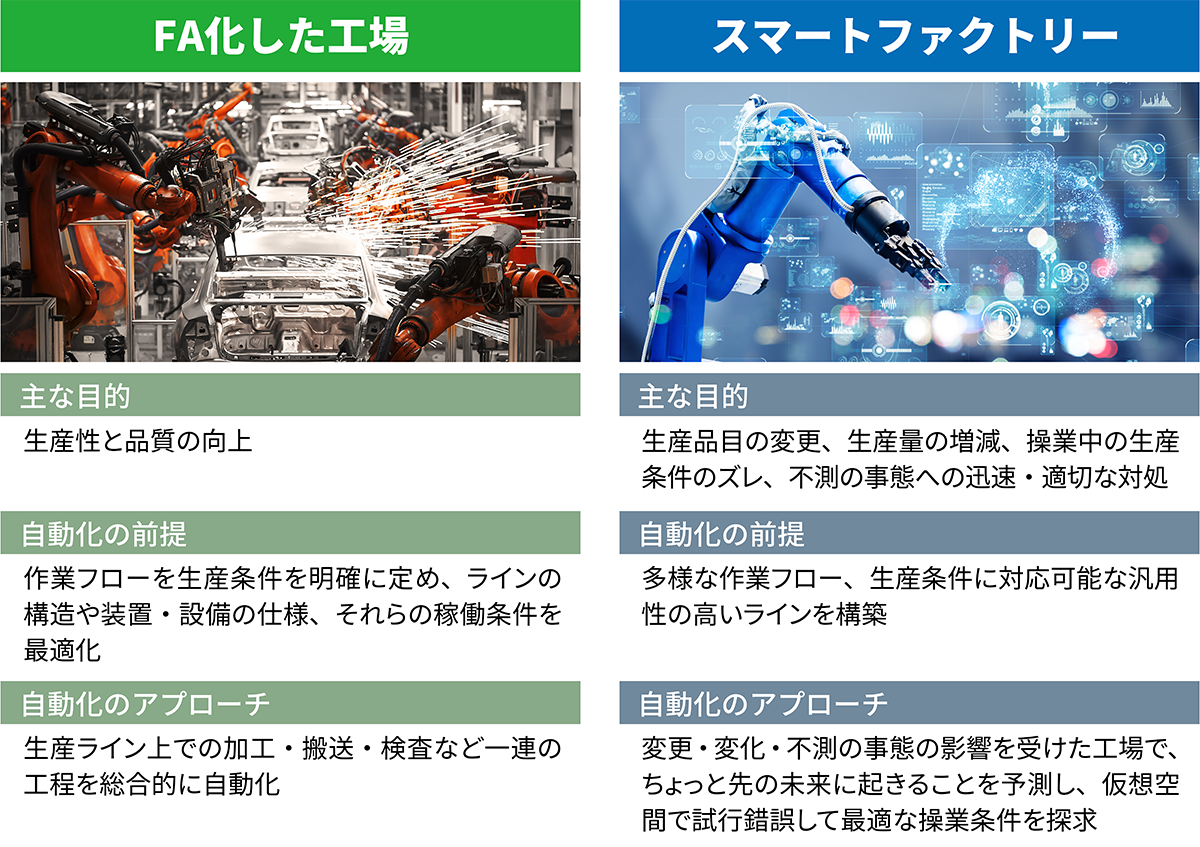

これまでにも多くの工場で、ファクトリー・オートメーション(FA)を活用した生産性や品質の向上が図られてきました。生産現場の工程を自動化する様々な製造装置や産業ロボットを並べ、高品質な製品を高い生産性で大量生産していました。

こうした従来のFA化した工場と、今多くの企業が取り組むスマートファクトリーでは、目的や手法にどのような違いがあるのでしょうか(図2)。

FA化した工場では、生産ライン上での加工・搬送・検査など一連の工程を、総合的に自動化し、生産性と品質の向上を図っています。ただし、構築したラインは、生産品目や生産量の変動に対して融通が利くものではありません。決められた作業フロー、生産条件に基づいて、ラインの構造や装置・設備の仕様、それらの操業条件を最適化していたからです。

これに対し、スマートファクトリーでは、生産品目の変更、生産量の増減、操業中に起きる生産条件のズレ、装置・設備の不調・故障などに、迅速かつ適切に対応することを想定して構築します。これらの変化や突発的事態は、いかなる業界の工場であっても日常的に起こり得ます。それらに対応する力は、工場の価値、ひいては製造業企業の競争力に直結します。

そして、スマートファクトリーの中で、頭脳と指揮系統の役割を担う情報システムがCPSです。CPSは、簡単に言えば、ちょっと先の未来に生産ラインで起きることを予測するシステムです。その仕組みと機能は、以下のようなものです。

まず生産ラインそのもの、もしくはそこに置かれる装置・設備と同じ機能・性能を持つコンピュータ・モデルを、仮想空間上に用意します。そして、ライン上の装置の稼働データをセンサでリアルタイム収集し、これをモデルに取り込むことで、動きや状態を再現します。こうした、現実にある装置と同じ挙動を再現するモデルを、「デジタルツイン」と呼びます。

CPSならば、生産品目や生産量を変えたりする際にも、デジタルツイン上で様々な操業条件を試し、リスクを抑えて事前に最適解を見つけ出せます。さらに、現場の装置が、いつ故障するのか事前に察知して未然に対処することも可能です。

これまで工場を最適運用する役割を担っていたのは、現場を熟知した経験豊富なベテラン技術者でした。つまり、工場の運営は、属人的な経験と勘に頼っていたと言えます。

CPSを活用することで、経験に乏しい技術者にデータに基づく明確な判断材料を提供することができます。未来を見通す精度が高まれば、CPSだけで工場を自律操業させることもできるかもしれません。加えて、これまで人間の眼が行き届かなかった場所にセンサを配置し、工場内で起きる現象を逃さず把握できるIoTシステムを構築すれば、これまで以上の生産性や品質の向上が期待できます。

また、ユーザそれぞれの要求に合った仕様のカスタム製品を作り分ける、「マスカスタマイゼーション」と呼ぶ付加価値の高いビジネスを展開できる可能性があります。仕様が異なる製品を作り分けるには、思いのほか時間と労力が掛かります。しかし、CPSならば、こうした作り分けを自動化できる可能性があり、気兼ねなくカスタム生産に踏み切ることができます。

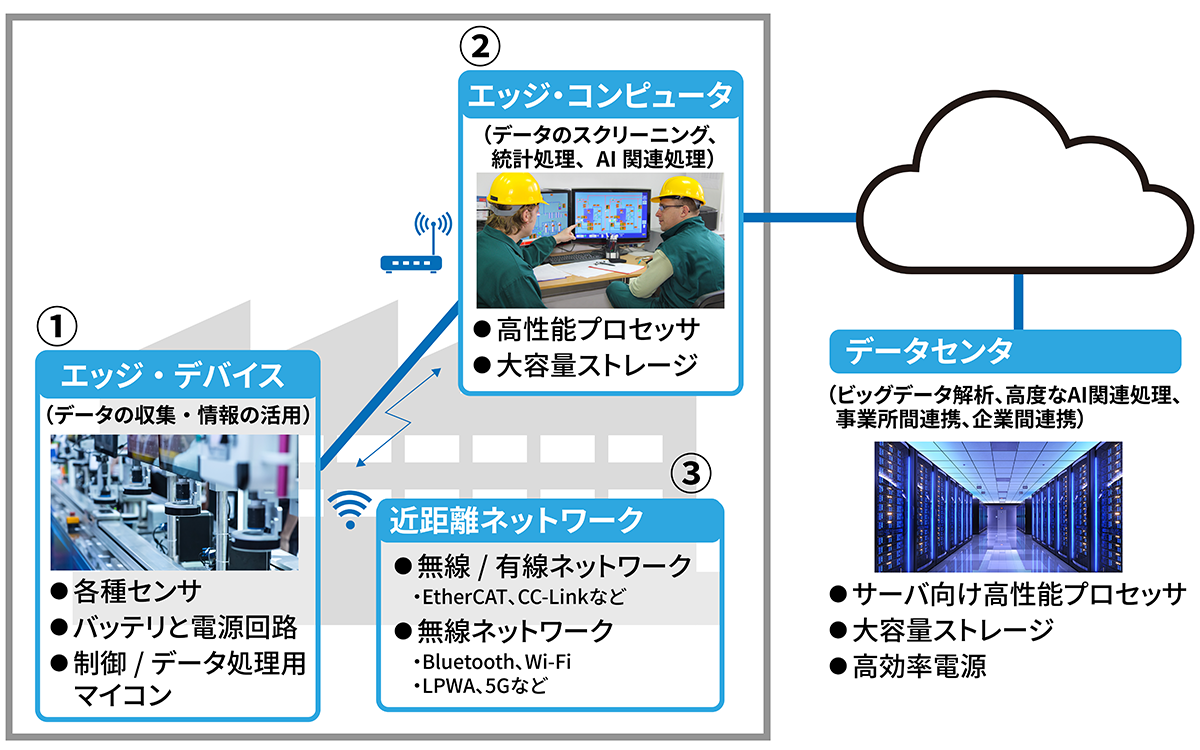

CPSでは、強力な演算能力を持つデータセンタにデジタルツインを置くことがほとんどです。ただし、高精度のデジタルツインを実現するためには、工場内に、3つの技術要素の高性能化が求められます(図3)。

1番目は、現場からデータを収集し、分析結果を現場にフィードバックするエッジ・デバイスです。ここでは、振動や温度、音、映像など装置の動きや状態を反映したデータを検知するセンサや装置の動きを制御するアクチュエータなどが必要になります。これらの電子部品は、工場内の過酷な環境下でも正確に動く高い信頼性が必須です。また、デバイスの低消費電力化や駆動時間を延長するためのバッテリの大容量化も求められます。

2番目は、生産ラインに近い場所で情報処理を実行するエッジ・コンピュータです。ここでは、マイコンを使って、収集したデータのスクリーニングや簡単な処理を行います。組み込み型AIによる高度な判断を求めるニーズも高まっており、今後はマイコンの高性能化やストレージの大容量・高速化が進むことでしょう。

3番目は、エッジ・デバイスとエッジ・コンピュータの間をつなぐ近距離のネットワークです。有線ではEtherCAT*1やCC-Link*2など信頼性の高い産業ネットワークが利用されます。ここでは、高品質なノイズ対策部品が重要です。無線ではBluetoothやWi-Fiが、より信頼性が高く、長距離の無線通信が必要な場合には、LPWA(Low Power Wide Area)や5Gの利用も検討されています。これらの無縁を小型・低消費電力・高信頼で実現するための部品が欠かせません。

*1 EtherCATとは、ドイツのBeckhoff Automationが開発したFAシステムの構築に用いるEthernetと互換性がある産業ネットワークの規格。「EtherCAT Technology Group(ETG)」によって、機能要件や認証手順などが規定・管理されています。

*2 CC-Linkとは、三菱電機によって開発された産業ネットワークの規格。当初の規格は、工場など現場での利用に最適化した独自仕様の技術だけだった。近年、企業の基幹情報システムと生産システムの連携を狙って、Ethernetベースの「CC-Link IE」と呼ぶ規格も登場し、利用されている。CC-Link協会が、普及促進活動を行っている。