予知保全・監視ソリューション「無線センシングソリューション」

製造業DXをかたちにする、スマートファクトリー

金融や小売り、運輸だけでなく、行政、エネルギー、医療、建設、農業まで・・・。あらゆる業界・業種の企業が、「デジタルトランスフォーメーション(DX)」に取り組んでいます。DXとは、業務のデジタル化を前提として業務の効率化や新しいビジネス価値の創出を図る、企業競争力の強化に向けた業務改革のことを指します。

企業競争力の向上に向けたDX実践の重要性が高まっているのは、製造業も同様です(図1)。むしろ、解決すべき課題が目白押しの製造業こそ、DXによる業務改革が求められていると言えます。そして、スマートファクトリーは、工場でのDXを具現化した姿です。ここでは、製造業でのDXが、どのような方向、切り口から進められつつあるのか紹介します。

経済産業省は、公表した「DX推進ガイドライン Ver.1.0」の中で、DXとは既存業務をデジタル化することを指すのではなく、デジタル化によってビジネスモデルや進め方、環境自体の変革を推し進めることこそが重要であることを強調しています。

消費者の価値観が多様化し、さらには企業にも社会的貢献が求められるようになりました。こうしたビジネス環境の変化に対応するため、「モノづくり」から「コトづくり」へのビジネスモデルの変革に取り組む製造業企業が増えています。もちろん、製造業でのDXによって、生産性や品質の向上など既存ビジネスでの改善効果も期待できます。しかし、製造業DXの本領が発揮されるのは、製造業というビジネス自体の変革による新たな価値創造です。

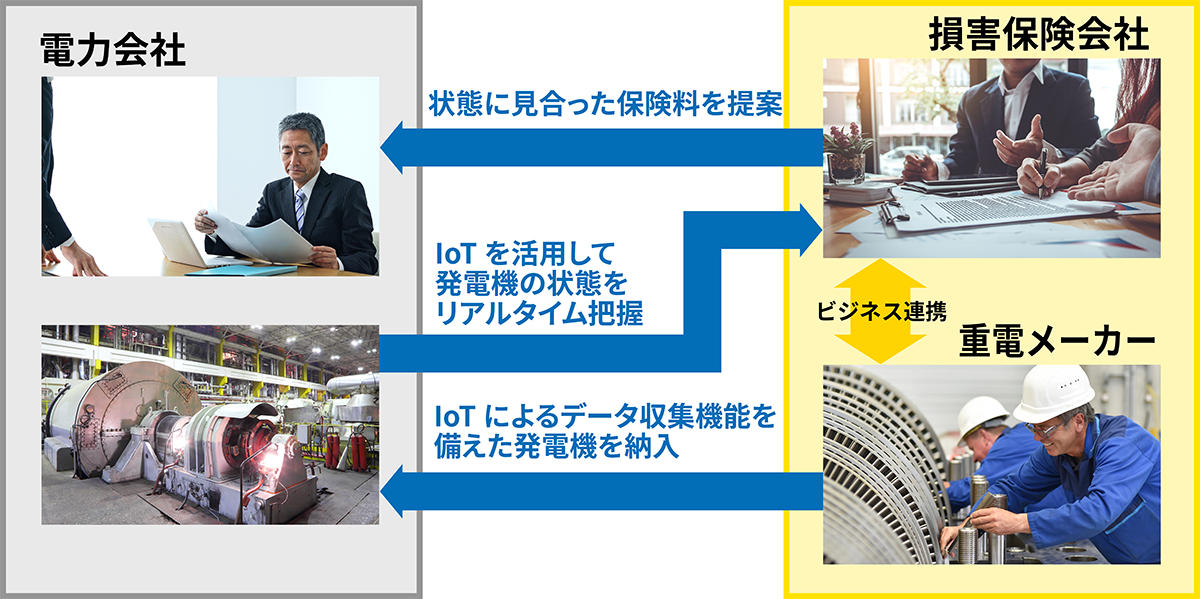

具体例を挙げましょう(図1)。1990年代、日米の重電メーカーが、新設する発電所の設備受注を競い合いました。両者のうち、日本メーカーの発電機は信頼性の高さで優れ、米国の重電メーカーは別の訴求点を考える必要がありました。そこで、IoTを活用して発電機を常時モニタリングし、稼働状態を検知した結果に応じて、突発的故障による損害を補償する損害保険の費用を、正常稼働時には安く、異常に至る可能性を検知した場合には高くなるようなソリューションを提案したのです。その結果、米国企業が受注しました。どんなに信頼性の高い発電機を導入したとしても、電力会社は損害保険を掛けます。ならば、運用時も含めた発電機のトータルコストの優位さを高く評価したためです。

この例は、モノの状態や動きを検知して、その効果的な運用に役立てるIoTの先駆けであり、DXの先駆けとなる応用事例だと言えます。デジタル技術は、重電機器と保険を融合させたこの例のように、一見、融合させにくい異分野のビジネスや技術を融合させる手法として利用したときに大きな効果を発揮します。

製造業でDXを実践すれば、従来の製造業の枠を超えて他の業界・業種のビジネスと融合し、より付加価値の高いビジネスを創出できる可能性があります。災害や感染症など、非常事態が発生しても製品を安定供給できる生産体制、ニーズの変化に合わせて製品の仕様や生産量を迅速に変更できる生産手法、製品の販売よりも付加価値の高いメンテナンス・ビジネスなども提供できます。

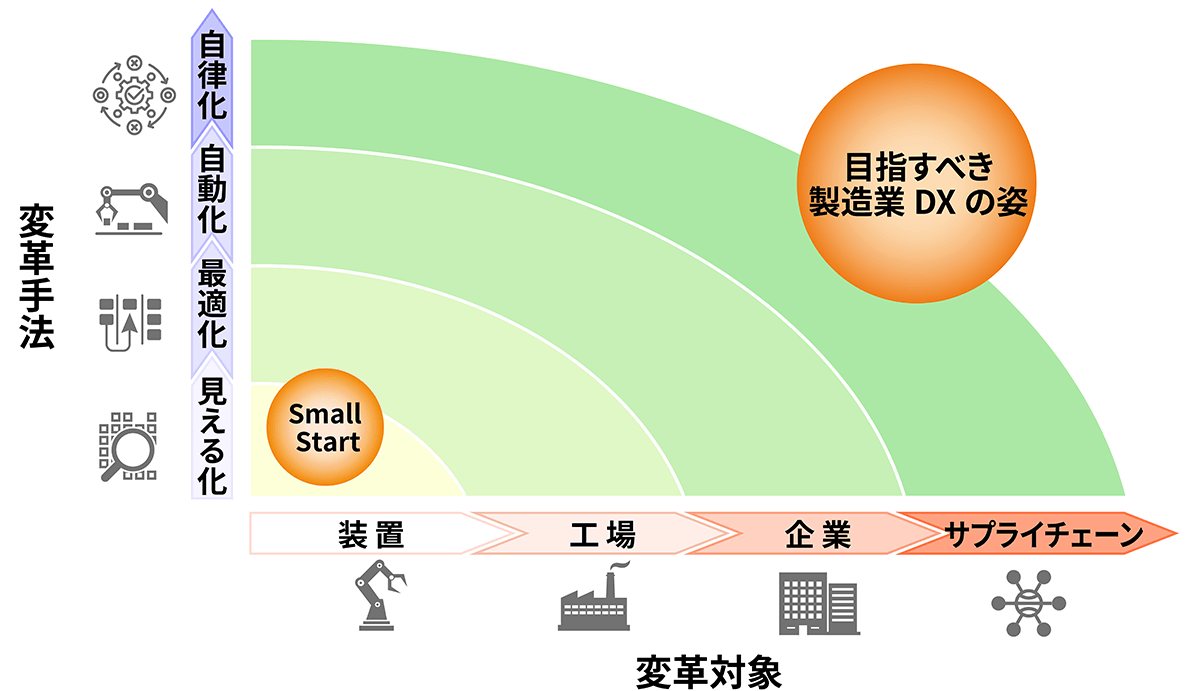

製造業のあり方そのものを変える可能性があるDXですが、既存のビジネスの形態を急に変えることは困難です。製造業を支えているのはヒトですし、顧客の価値観や材料・設備を納入するサプライヤの役割も急には変わらないからです。製造業DXは、着手しやすく効果が出やすいところから始め、より価値ある変革につながる対象と手法へと、2つの発展軸に沿って段階的に展開していくことになりそうです(図2)。

発展軸のうちの1つは、変革対象の拡大です。特定の「工程内」のDXから、「工場やライン全体」「企業全体」「サプライチェーン全体」のDXへと段階的に適用範囲を広げていきます。最終段階である材料や部品の供給から、製品を出荷した後の物流や小売り、アフターサービスなどを含めたサプライチェーン全体をDXの対象にできれば、災害に強いサプライチェーンの確立など、さらに高付加価値なビジネスを展開できるようになります。

もう1つは、変革手法の進化です。属人的な知見やスキルに頼っていた判断や作業を、徐々にシステムで実行するように移行させていきます。第1段階の「見える化」では、ラインから習得したデータから課題解決のヒントを得ます。第2段階の「最適化」では、データに基づいて、課題への対処方法を自動的に導き出します。第3段階の「自動化」では、機械に任せた方が効率的な工程を見つけ出し、自動化します。そして、第4段階の「自律化」では、ライン上の装置の状態や生産状況、製品の仕上がりなどを常にモニタリングしながら、最も効率良く、安定して高品質な製品を作り出せる生産条件へと自動で自動調節します。