コンデンサ(キャパシタ)

コンデンサガイド

近年の自動車市場では、高効率低燃費化、耐環境性能の向上、安全性能の向上が重要視されてきており、電子機器の搭載率が高まっている。

また、同時に車室内のスペース確保や、車体の軽量化のため、搭載される電子機器は小型化が要求されており、実装基板の小型化が必要となっている。

一方で、バッテリーラインに直結される平滑用やノイズ除去用の積層セラミックコンデンサ (MLCC) は、フェールセーフの対応のため2個直列に配置されるケースが多い。

主に基板実装後の基板の取り扱いにおいて、機械的ストレスなどの応力によりMLCCにクラックが入る場合があり、そのクラック部分にて電界集中が起こり最悪の場合焼損する可能性がある。その対策として、2個直列にMLCCを配置することで、1個のMLCCに機械的ストレスが加わりクラックが入ったとしても、バッテリーラインがショートしないような回路設計を行うことが多いためである。しかしながら、電子機器の小型化の要求からすると、部品点数は削減していく必要がある。

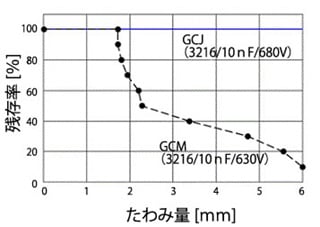

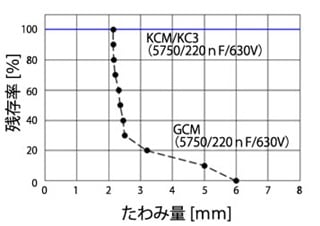

そこで耐基板曲げ性を向上させたMLCC (図1のGCJシリーズ、KCM/KC3シリーズ) を使用することで、たわみクラック懸念で2個直列接続していたMLCCを1個に置き換えることができる。今回この耐基板曲げ性を向上した2シリーズについて紹介する。

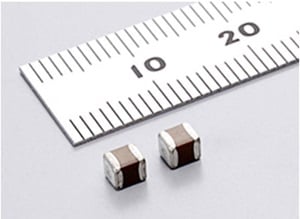

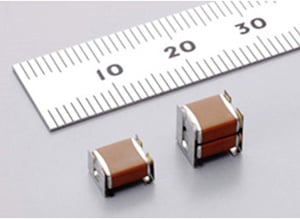

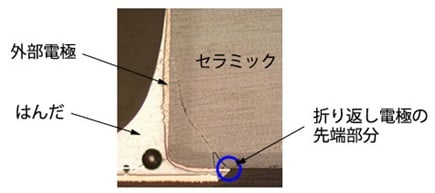

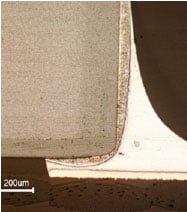

2端子のMLCCでは、過度な機械的ストレス (基板たわみストレス) により、図2のようなクラックが入る場合がある。

外部電極の折り返し電極の先端部分に基板たわみの応力が集中し、そこを起点としてMLCCにクラックが入る。この基板たわみの応力がMLCCにかからない様に設計し、耐基板曲げ性を向上させたものがGCJ、KCM/KC3シリーズである。

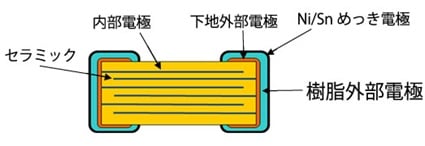

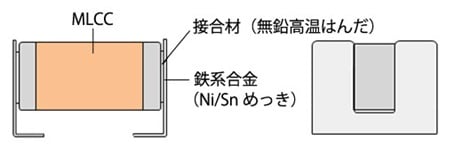

GCJシリーズとKCM/KC3シリーズの構造図を図3に示す。

GCJシリーズは、外部電極の下地電極とNi/Snめっき電極の間に、樹脂電極を形成した構造となっている。樹脂の弾性により基板たわみストレスを吸収すること、また、樹脂外部電極がセラミックにクラックが入るより弱い応力で破壊することにより、基板たわみストレスを緩和することができる。

KCM/KC3シリーズは、MLCCに金属端子電極を接合材 (無鉛高温はんだ) により付与した構造となっており、金属端子を介して基板に接合する構造となる。この端子電極の弾性作用により、基板からの応力を緩和し、高信頼性を確保することができる。

さらに、2個のコンデンサを積み重ねることで、同容量のコンデンサを2個並列に用いる回路などで、実装スペースを削減することも可能となる。

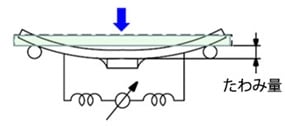

基板のたわみストレスに対する評価として、図4に示すような耐基板曲げ性試験がある。

| 試験基板: | ガラスエポキシ基板(FR-4、1.6mm厚) | |

| たわみ | 1mm/秒 | |

| 速度: | ||

| 試料数: | 10個 |

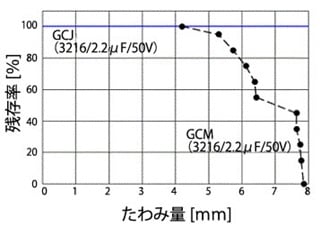

この評価にて、汎用2端子のMLCC (GCMシリーズ) と残存率を比較した結果を図5に記す。

GCJ、KCM/KC3シリーズについては、基板たわみ量が6mmの場合でもセラミック部分への破壊は見られず、GCMシリーズと比べて耐基板曲げ性が飛躍的に向上していることが分かる。

また、KCM/KC3シリーズは、基板たわみストレスだけでなく、熱機械ストレスによるはんだクラックに対しても向上が期待できる商品となっている。図7にKCM/KC3シリーズの温度サイクル後の断面写真を示す。

GCMシリーズの場合、1,000サイクルではんだクラックが発生しているが、KCM/KC3シリーズでは2,000サイクルでもはんだクラックは見られないことから、熱ストレスに対して高信頼性を確保できていることが分かる。

GCMシリーズ (5750サイズ) | KCM/KC3シリーズ (5750サイズ) | |

|---|---|---|

1,000サイクル |

|

|

2,000サイクル |

|

|

試験温度: -55~+125℃、放置時間: 各5分、使用基板: ガラスエポキシ基板 (FR-4)

図7: 熱ストレスによるはんだクラックの比較 (液相試験)

各シリーズのラインアップは以下のURLを参照。

GCJシリーズは1608-5750サイズで、6.3V-1,000Vで商品化を行っている。150℃の高温環境下で使用可能なラインアップも商品化している。1005サイズも開発中である。

KCM/KC3シリーズは5750サイズで、25-630Vで商品化を行っており、1段品、2段品のラインアップがある。DC-DCコンバータのノイズ除去、平滑用など、用途に応じ広い回路で使用できるラインアップとなっている。

自動車に搭載される電子機器は、今後搭載率が上昇し、使用される電子部品への要求として、引き続き小型化・大容量化・長寿命化が求められると考えている。当社では、今回紹介したGCJ、KCM/KC3シリーズの更なる小型・大容量化、150℃以上への高温対応などに積極的に取り組み、自動車用積層セラミックコンデンサ全体の機能向上を行っていくことで、自動車市場の発展に貢献していく。

本内容は電波新聞第2部「ハイテクノロジー」2013年10月3日号に掲載された内容を再構成したものです。

記事の内容は、記事公開日時点の情報です。最新の情報と異なる場合がありますのでご了承ください。