コンデンサ(キャパシタ)

コンデンサガイド

本コラムはコンデンサの基礎を解説する技術コラムです。

今回は積層セラミックコンデンサの基本構造と製造工程をご紹介いたします。

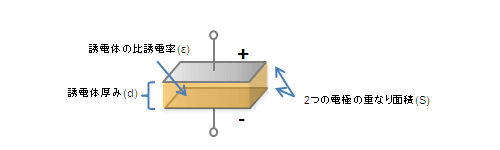

電気を蓄える上でもっとも基本的なコンデンサの構造としては、以下図1のように電極を2枚重ねて、その間に誘電体を挟んだ構造となります。

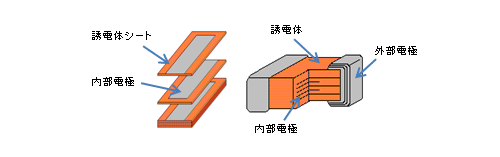

コンデンサの性能指標として、電荷を多く蓄えられる事がありますが、積層セラミックコンデンサは、電荷をより多く蓄えるために、図1の構造を何段も重ねることでこれを実現しています。以下図2がその基本構造となります。

誘電体原料は完成後、各種溶剤等と調合・粉砕され、泥状のペーストになります。これを薄いシート状にした後、以下で説明する8つの加工工程を経て、積層セラミックコンデンサのチップとして完成します。

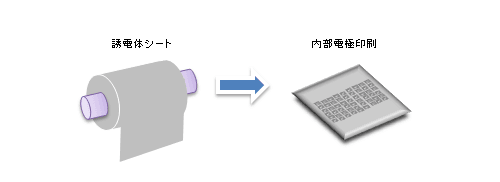

ロール状になった誘電体のシートに内部電極となる金属ペーストを塗布します。近年積層セラミックコンデンサはNi内部電極がメインであり、その場合Niペーストを誘電体シートに塗布する事になります。

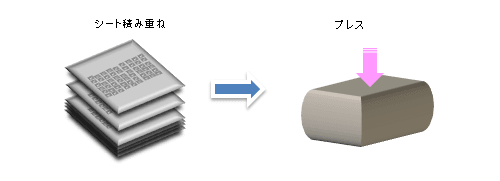

誘電体シートに内部電極ペーストを塗布した後、それを積み重ねます。

積み重ねたものに圧力をかけて、圧着し一体成型します。ここまでの工程は異物の混入を防ぐため、基本的にはクリーンルームで行われます。

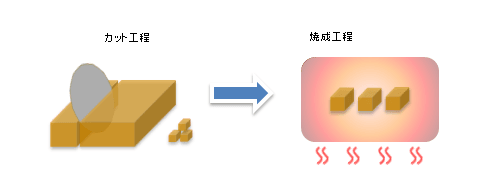

積み重ねた誘電体のブロックを1.0mm×0.5mmや1.6mm×0.8mmなど所定のチップサイズにカットします。

カットしたチップを1000度~1300度くらいの温度で焼結します。これによりセラミックと内部電極を一体化させる事ができます。

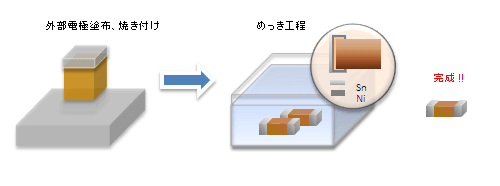

焼成の終わったチップの両端面に、外部電極となる金属ペーストを塗布します。Ni内部電極の場合、Cuペーストが塗布され、その後800度前後の温度で焼き付けます。

外部電極を焼き付けた後、その表面にNi及びSnの2層めっきを施します。通常電解めっきが用いられ、Niめっきは信頼性向上、Snめっきは半田実装をしやすくするために行われます。チップとしてはこの工程で完成です。

最後にできあがったチップが所定の電気的特性を有していることを確認し、テーピング等の包装を施した後、出荷となります。

近年、積層セラミックコンデンサは小型・大容量化が進んでおり、誘電体一層の薄層化、積層精度の向上など、各工程で様々な改良がなされています。

- 以上

担当:村田製作所 コンポーネント事業本部 セールスエンジニアリング統括部 Y.G

記事の内容は、記事公開日時点の情報です。最新の情報と異なる場合がありますのでご了承ください。