IoT機器の利用シーンの拡大、 ウェアラブル機器の進化を支える ムラタの酸化物型全固体電池(後編)

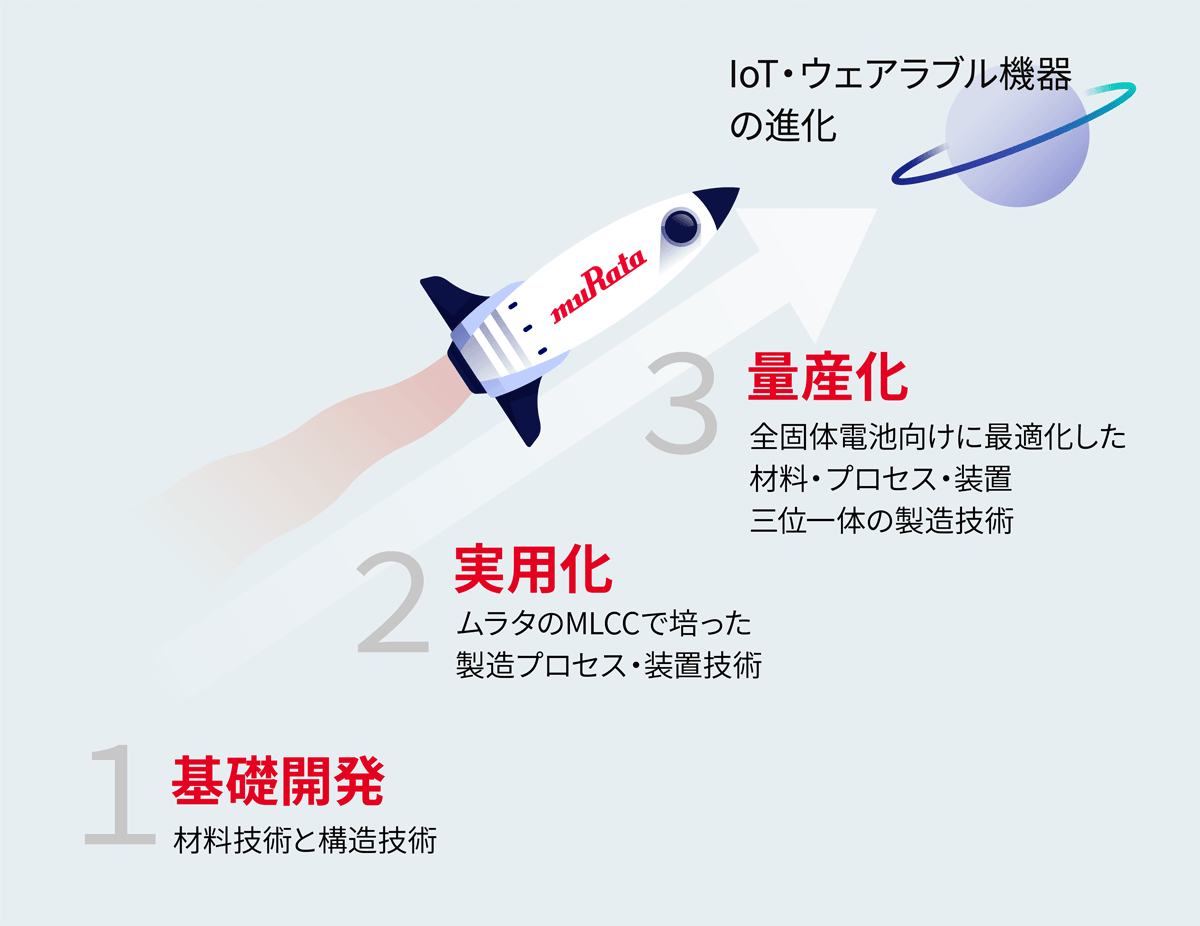

前編では、村田製作所(以下、ムラタ)が、IoT機器やウェアラブル機器への搭載に適した、安全性と高性能を両立する全固体電池の実用化に取り組んだ経緯をお話ししました。ムラタは、安全性を最優先に考え、酸化物系のセラミック材料を電解質*1)として選定し、全固体電池の実用化・量産化を目指しましたが、従来技術では十分な性能を出し切れていませんでした。後編では、解決しがたいと思えた課題を、開発に携わったエンジニアがどのように解決していったのか、さらに完成した全固体電池の特長とそれを活用した将来の発展の方向性について聞きました。

*1)電力を充放電できるバッテリである二次電池の内部で、正極と負極の間で電荷をやり取りする媒体(リチウムイオン二次電池の場合にはリチウムイオン)が移動するための通り道となる物質を電解質と呼びます。

開発指針は明確、ただし実践の道は険しかった

――酸化物セラミック材料を固体電解質として使えば、安全性の高い全固体電池を作ることができるが、従来技術では性能の低いものしかできないというのは、もどかしい状況ですね。では、どのような工夫をして、その困難を克服したのでしょうか。

主に、「イオン伝導度が高い固体電解質材料の開発」「緻密で薄い電解質層の形成技術」「電極活物質と電解質の密着性向上のプロセス開発」の3つのアプローチによって、良好な特性を実現することができました。中でも、緻密で薄い電解質層の形成は困難な課題でしたが、ムラタが長年培ってきた、積層セラミックコンデンサ(MLCC)を量産するための技術とノウハウを応用して解決しました。MLCCも全固体電池と同様に、電極間をセラミック材料である誘電体で埋めた構造です。セラミックのきれいな薄膜を作り 、それをきっちりと固める技術で、微細パターンの素子 を高品質に量産できています。それを全固体電池の製造に応用すれば、技術的に最も難易度の高い部分を解決できると考えたのです。

――ムラタの全固体電池には、MLCCのプロセスを応用しているとのことですが、その技術を応用した当初から、思惑通りに課題を解決できたのでしょうか。

開発には、全固体電池の専門家とMLCCの専門家を集め、開発プロジェクトを立ち上げましたが実際には、それほど簡単ではありませんでした。

私たちは、MLCCの製造に用いる、シート状の積層構造体を一体化させる「焼成」と呼ばれるプロセスを全固体電池の製造に適用しました。MLCCでは全固体電池よりも微細な構造を持つ製品を問題なく出来ていたので、全固体電池も簡単に作れると思っていました。ところが焼成は、条件次第で電池の性能が大きく変わるとてもデリケートな工程だったため高品質な電池を作るのに、かなり苦労しました。

これには、根本的な原因がありました。同様のセラミック材料を扱っているのですが、MLCCの誘電体と全固体電池の固体電解質では、デバイス全体の性能や品質に影響を及ぼすパラメータが違っていたのです。このため、MLCCプロセスを全固体電池向けにチューニングする必要がありました。

MLCC向け技術を全固体電池の製造向けに改良

――全固体電池の中で正負両極をつないでいる固体電解質も、MLCCの中で電極間に挟んでいる誘電体も、同じセラミック材料ではあるが、電気的役割は全く別物だったということですか。試してみないと見えない技術的違いがあった中で、問題をどのように解決したのでしょうか。

MLCCの製造技術と電池に関する知見を融合させて、材料・プロセス・製造設備のそれぞれを擦り合わせて見直し、改善していきました。ただし、全固体電池の専門家はMLCCの製造技術について熟知しているわけではなく、一方のMLCCの専門家も電池固有の挙動を詳しく理解できているわけではありませんでした。そこで、開発プロジェクトのメンバー同士で徹底的に議論し、数多くの試行錯誤を繰り返しながら、電池の性能と品質が両立する条件を探ることで、目指す全固体電池にたどり着くことができました。

高い安全性と高エネルギー密度の両立に手応え

――ムラタ独自のMLCCの製造技術を活用し、なおかつその先の全固体電池固有の製造技術の開発に成功したのですね。開発した全固体電池は、どのような特長を備えているのでしょうか。

これまでに発表されてきた酸化物型の全固体電池に比べて、10~100倍のエネルギー密度*2)を実現することができました。4mm×5mm×9mmという小型の電池でも、例えばBluetooth LEによるデータの無線伝送に必要な10mA強の出力を実現できます。試作品では、最大容量を数10mAhにまでできることを確認しており、これならばワイヤレスイヤホンの電源に使われている既存リチウムイオン二次電池を置き換えることも可能です。しかも、3.8Vと既存のリチウムイオン二次電池と同等の出力電圧が得られる設計にしたため、電子機器に組み込むうえで使い勝手のよいものになりました。

*2)エネルギー密度とは、二次電池の容積や重量当たりに蓄積できる電力を表す指標のことです。単位は、Wh/L (容積に注目した際の単位)、またはWh/kg(重量に注目した際の単位)です。エネルギー密度が高いバッテリならば、小型・軽量でありながら、より多くの電力を供給できるようになります。ひいては、より高度な電子機能を搭載した、使い勝手の良い携帯型機器を作ることが可能になります。

これまでは、大容量化が困難というのが酸化物型全固体電池の定評でした。このため、CEATEC 2019で試作品を見た方々は、これほど大容量で小さく、きっちり動くものが出来ていることに、とても驚いた様子でした。

タフなIoT機器、魅力的なウェアラブル機器の実現に貢献

――小型・軽量化と大容量の両立にメドが着き、付加価値の高いIoT・ウェアラブル機器の開発を後押しできそうですね。

完成した全固体電池の特長は、高いエネルギー密度だけではありません。使用している酸化物系材料の耐熱性が高いため、高温環境での動作やリフロー*3)によるプリント基板上への表面実装も可能なのです。

*3)電子機器の組み立てライン中のプリント基板上に電子部品をはんだ付けする工程の一種が、リフローです。基板上にあらかじめ塗っておいたクリーム状はんだの上に必要な電子部品を置き、それを炉で加熱しはんだを溶融させることで、基板と電子部品を一括接続します。

高温での動作が可能になることで、IoT機器などをより過酷な環境にも置けます。さらに、光や温度差、振動などを周辺環境に内在するエネルギーを電力に変換し、電源として活用するエネルギーハーベスティング*4)技術との併用にも適していると考えています。一般に、エネルギーハーベスティングを利用する機器が置かれるのは、屋外など過酷な環境が多くなるからです。

*4)エネルギーハーベスティングとは、電力を使用する電子機器を使う現場周辺の環境に元々あるエネルギーを、電力に変換して電源として利用する技術のことです。電力を地産地消するためのもので、電池の交換や再充電が不要なため、メンテナンスフリーの電子機器を作ることができます。最もポピュラーなエネルギー源は光で、太陽電池を使って電力に変換します。その他、道路の振動、スイッチを押す力、気温差、空中を飛び交う電波などをエネルギー源として活用する技術が提案されています。ただし、現場で調達できる電力は一般に微小かつ不安定であるため、バッテリに充電して、必要な時に安定して電力供給する必要があります。

また、リフローでの組み立てが可能になることで、電池だけ後から取り付ける工程が不要になり、機器の生産コスト低減につながります。さらに、プリント基板上の部品が実装されていない空きスペースに小型の電池を埋め込むこともできるので、実装面積を小さくする効果も期待できます。

常に身に着けて使うウェアラブル機器では、魅力的なデザインの筐体を採用できることが普及条件のひとつに挙がります。ところが、これまでの電池では電池設置用スペースをあらかじめ用意しておく必要があり、筐体デザインの自由度が制限されていました。新しく開発した電池ならば、筐体デザインを優先し、半導体や電子部品の隙間に電池を配置できます。

様々な分野に最適化

――今後、ムラタでは、全固体電池をどのように発展・進化させていきたいと考えているのでしょうか。

実は、今回開発した技術には、全固体電池をさらに発展させていく際に有利に働く特長が備わっています。これまで開発されていた多くの全固体電池では、正負両極や固体電解質に使う材料の組み合わせに、相性のようなものがありました。このため、求める特性に合わせた材料選びができなかったのです。これに対し、ムラタの技術ならば電池を構成する材料を比較的自由に選ぶことができます。その結果、出力電圧を変えたり、寿命重視や性能重視の電池を作り分けたりと、容易に派生版を作り出すことができると考えています。

もちろん、さらなる小型化や高性能化を追求することもできます。電池内部で電荷を蓄積する媒体として、現在使っているリチウムイオン以外のものを活用することも検討したいと思っています。その際には、固体電解質など、その他の構成材料もまっさらな状態から検討することになるでしょう。

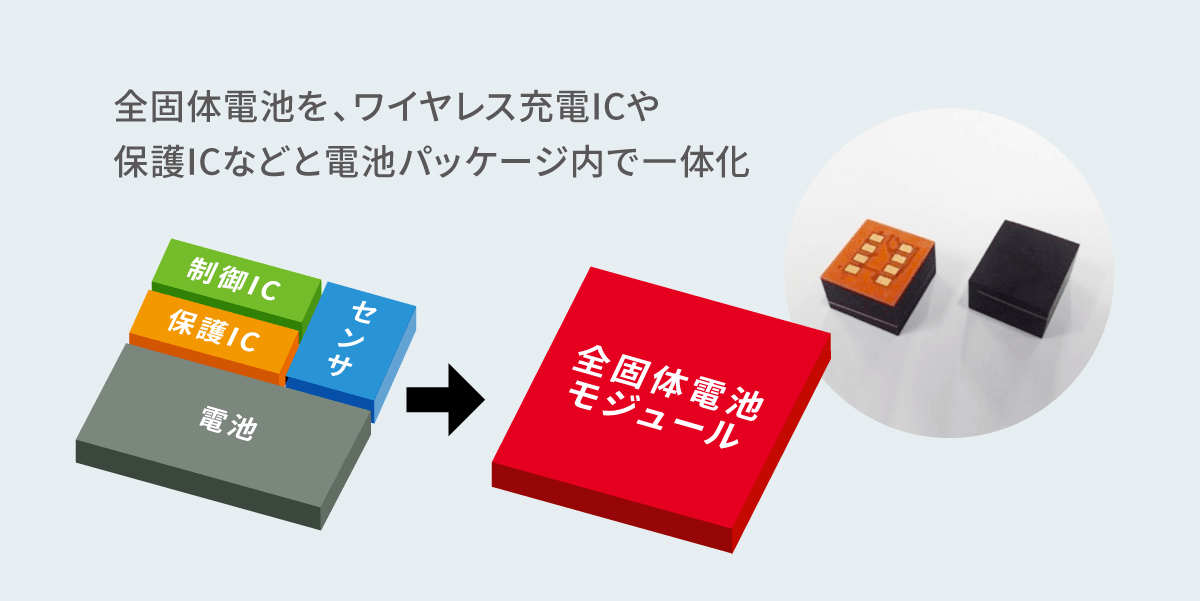

また、ムラタでは電池以外にも様々な電子部品を作る技術を持っています。全固体電池の基板実装性の高さを生かせば、電池の制御回路、ワイヤレス給電回路、通信アンテナや各種センサなどと一体化した電池モジュールを作ることができます。様々な応用に向けて機能や性能など最適化したソリューションを提供することができます。

IoTとウェアラブルの利用シーンを劇的に拡大

ムラタは、高い安全性を確保しながら、携帯型電子機器の小型化・大容量化をさらに推し進めることが可能となる全固体電池を実現しました。これによって、常に身に付けるウェアラブル機器や、工場や道路インフラ、プラントなど過酷な環境に置いてデータ収集に用いるIoT機器は、飛躍的な発展を遂げる可能性があります。

ムラタの全固体電池の進化は、まだ始まったばかりです。リチウムイオン二次電池も、1991年に商品化された当時のエネルギー密度は、現在の1/3程度にすぎませんでした。今回開発した全固体電池もさらに研究・改善され、大きな進化を遂げることでしょう。