DX×Murata:DXによって進化する製造業の未来

業務プロセスを再設計した先に生まれるモノづくりの未来

製造業において、製造ラインなどが拡大するにつれ、改善活動が個別最適(サイロ化)に陥ってしまうことは大きな課題です。そうした課題に対応するために、ムラタではBPR(ビジネスプロセス・リエンジニアリング)の視点から業務の見直しと再設計に着手しています。福井村田製作所武生第1製造部の内藤、モノづくり統括部モノづくり強化推進部の山内が、BPRの先に見据えるモノづくりの未来を解説します。

1. 統合的なデータ活用基盤を構築し、サイロ化を打破する

MLCC(積層セラミックコンデンサ)は、グローバルでシェアが拡大するムラタの主力製品です。市場の拡大に伴い、海外の生産拠点の立ち上げや支援、移管、工程管理用のシステム・ツールの管理など、業務は増加傾向にあり、モノづくりにおける課題が浮かび上がってきたと内藤は言います。

内藤「そうした重要業務の比率が増えたことに加え、MLCC先端品の品質課題の難易度が高まっています。これまでも改善活動を繰り返し実行してきましたが、不良の未然防止を目指した真因の追求が重要であると考え、モノづくり統括部の山内に相談を持ちかけました」

山内「モノづくり強化推進部は、日頃から製造部門に対してさまざまな改善策の提案を行っていたこともあり、一緒に課題解決に取り組みたいと考えました。ムラタがモノづくり中期課題として掲げている方針『後追い型から未然防止型の品質造り込みの実現』に沿って、未来のモノづくりを実現する品質DX活動(Q-DX)の構想を練っていきました」

さまざまな製造部門と連携し、DXを推進してきた経験を持つ山内は、「全社的にDXに取り組む中で、サイロ化が進むことでシステムの乱立やデータの重複といった課題が生まれていた」と振り返ります。MLCCもまた、同じような課題を抱えていたと内藤は付け加えます。

内藤「MLCCはグローバルで約15の製造ラインが存在し、それぞれの拠点が独自の改善活動を行っています。つまり、各々が異なるシステムやデータベース、アプリケーションを使用している状態です。そうしたサイロ化を打破し、全拠点を横串にした標準化を行うために、統合的なデータ活用基盤を構築するというアイデアが生まれました」

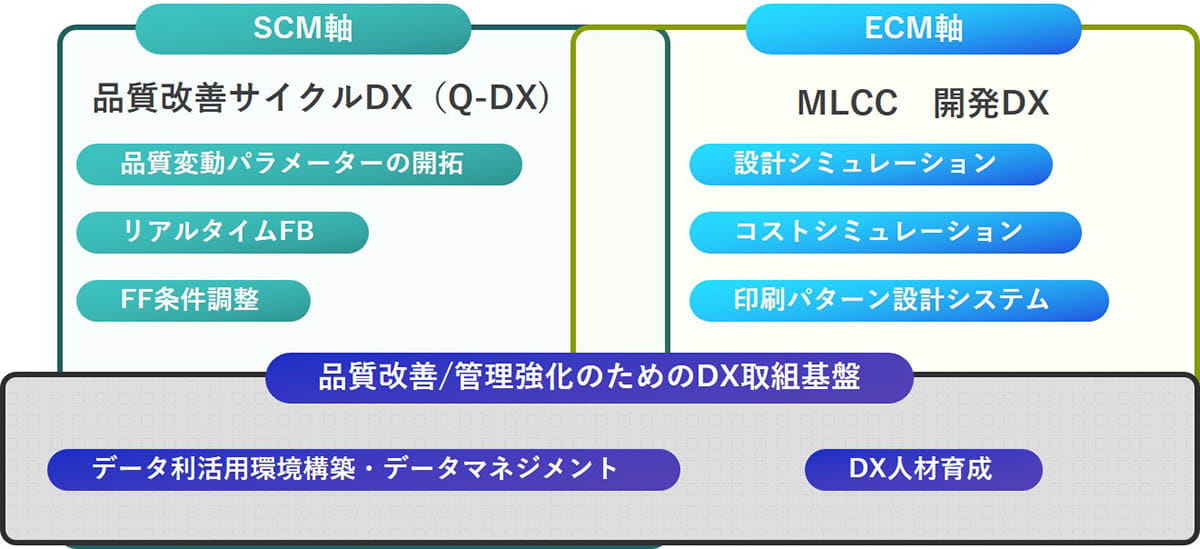

こうした統合的・俯瞰的な視点は、Q-DXのポイントの1つです。

内藤「MLCCの製造部は、ECM(エンジニアリングチェーンマネジメント)とSCM(サプライチェーンマネジメント)の中間に位置します。開発側と製造現場側の両方の声が聞こえてくるからこそ、両者のデータは同一のデータベースにあるべきだと考え、ECMとSCMをつなぐデータ活用基盤は不可欠だと考えました」

2. 製造プロセスを見直し、不良を未然に防ぐ仕組みを考案

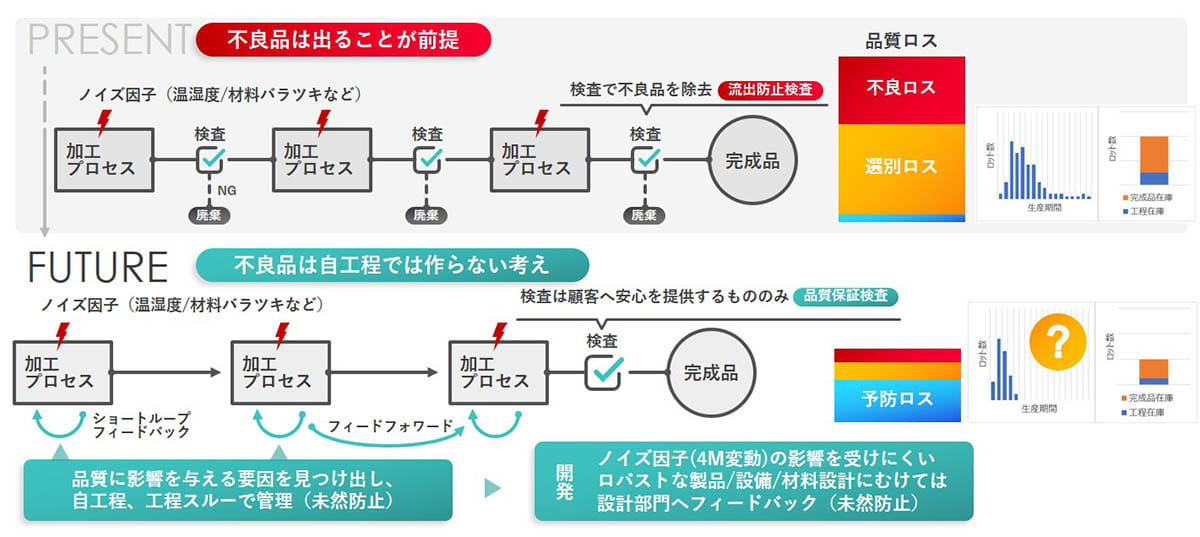

MLCCの製造ラインにおいて、いかにして不良の真因を追求し、未然に防ぐモノづくりを実現するか。その課題に向き合う際のキーワードがBPRです。既存の組織やルール、プロセスを抜本的に見直し、業務フローやシステムをリデザインすることが課題解決につながりました。

山内「目指したのは、製品が淀みや乱れなく、サラサラと流れる製造ラインです。もちろん、簡単なことではありません。けれど、これまでスマートファクトリー化やDXに取り組んできた知見を活かし、品質変動を減らすためのBPRを実行することで、安定的に流れる製造ラインを構築できると考えました」

内藤「これまでは複数の加工プロセスの中間検査で不良を取り除き、良品を出荷するというフローでした。これは、一定数の不良が出ることが前提です。改善策ではこうしたフローをすべて見直し、各加工プロセスで品質に影響を与える要因を見つけ出し、ショートフィードバック/フィードフォワードを定型化・自動化することで、不良を未然に防ぐ仕組みを考案しました」

3. 業務の定型化によって均質なMade by Murataを目指す

内藤「さまざまな品質改善に取り組む中で、イレギュラーな品質変動が発生しやすいMLCCでは、単なるスマートファクトリー化やDXでは対応しきれない部分がありました。今回のBPRで意識したのは、そういったイレギュラーなファクターも含めて定型化し、未知因子を探求するといった付加価値を見出す作業でした」

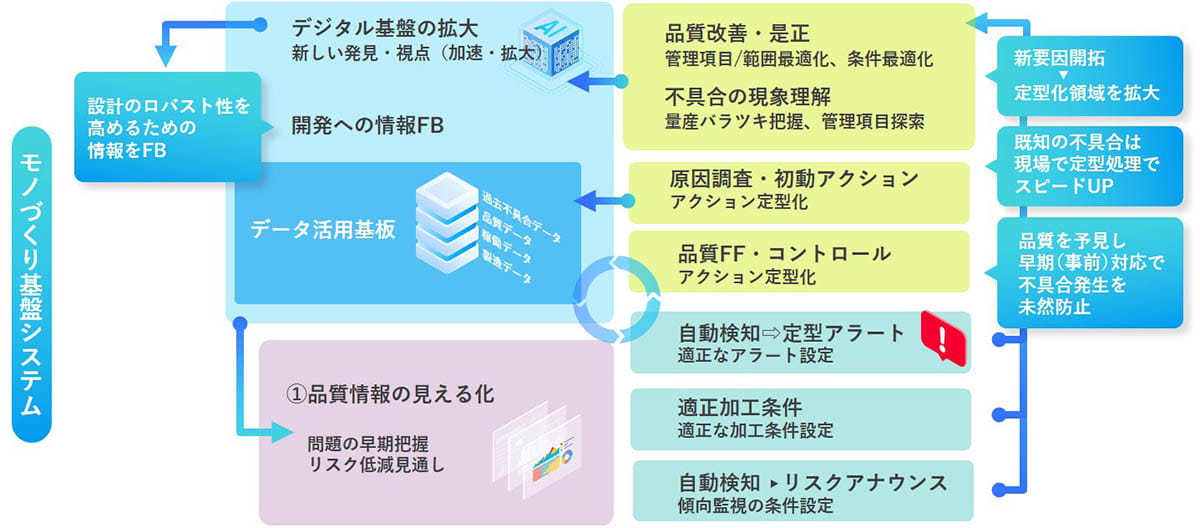

そう内藤が言うように、モノづくり統括部が業務設計から見直し、品質変動時のトラブルシューティングをはじめ、さまざまな領域の定型化に取り組んでいきました。

内藤「将来的な実現を目指すモノづくり基盤システムにおいても、さまざまな定型化を見据えています。例えば、品質変動を自動検知し、定型アラートを設定すれば、既知の不具合は定型処理によって現場で対応できます。原因不明の不具合に関するデータも蓄積し、新たな品質変動の原因調査や初動アクションの定型化も進めることで、定型化領域を拡大し、さらなる付加価値を見出していく考えです」

内藤「また、蓄積したデータを設計部門にフィードバックすることで、設計段階から変動を未然に防ぐことができます。モノづくり基盤システムを中心とした定型化のループを回すことで、属人的なスキルや経験に依存しない恒久的な対応を取りやすくなります。その先には、どこの拠点で製品を作っても均質なQCDSを担保できるMade by Murataを実現できると考えています」

山内「BPRによって業務を見直すことは、それまで自分たちが正しいと思ってやってきたことを捨て去ることも意味します。現場も巻き込んでBPRに取り組むには高いハードルが存在しますが、業務改善を実現する上ではECRS※に基づく“排除”も重要です。覚悟と責任を持ってBPRに取り組み、将来的にはモノづくり基盤システムをオールムラタに展開していきたいと考えています」

※ECRS=Eliminate(排除)、Combine(結合)、Rearrange(交換)、Simplify(簡素化)の頭文字を取った略語

4. オールムラタで足並みを揃え、BPRの視点で全体を見直す

BPRに基づく一連の取り組みは、「現場のスタッフが生き生きと働けるようにするため」だと内藤は言います。

内藤「新たに構築したデータ基盤をただ現場に導入するだけでは、現場のモチベーションは上がりません。現場の人が自ら学び、共通のルールの中で自ら業務を再設計してもらう、そうした能動的な姿勢が大事だと思います。システムが私たちの手を離れても、現場のスタッフが活用し、より使いやすいものにアップデートしていってほしい。そのための環境を整えることにも、知識を教えることにも労力は惜しまない覚悟です」

山内「現場のスタッフが自律・自走する仕組みを構築することは非常に重視しています。反対に、私たちはデジタルツールを活用し、データを扱っていますが、それはあくまでも手段であり、大事なのは現場の意識改革や業務変革によるお客様や事業への貢献です。そのためには、私たちがいなくても現場のスタッフが能動的に業務を見直し、改善していくことが理想だと思います」

業務やマインドの変化を期待しつつ、変わらずに大切にしていきたいことがあると2人は続けます。

山内「モノづくりにおいては、現場・現物・現実という3現主義+原理原則は変わらない価値観です。業務の定型化が進めば、より現場に足を運び、現物・現実と向き合う時間を割くことができると考えています。デジタルツールを使うことを目的とせず、DXをきっかけに徹底的に業務を見直し、社会やお客様に貢献していくことも変わらないムラタの価値観です」

内藤「人がやるべきこと、人にしかできないことを人が担い、デジタルツールや機械に任せるところは任せる。そうすることで、新たな創造や未知要因の開拓につながります。将来的に共通のデータ基盤で技術やノウハウが共有されれば、誰もがアクセスしやすくなり、活用方法が広がり、新たなイノベーションを生むヒントになると考えています」

山内「ここ数年でムラタが扱うデータ量は劇的に増えました。さまざまなデータベースやシステムがサイロ化に陥っている今、オールムラタで足並みを揃え、BPRの視点で全体を見直す時期に差し掛かっていると思います。Q-DXがその下地になれば理想的ですし、モノづくりと改善におけるムラタの高い実行力があれば、必ず実現できると確信しています」