DX×Murata:随着DX不断发展的制造业未来

再造业务流程后促生的制造业未来

在制造行业,随着生产线的扩大,改进活动陷入个别优化(筒仓化)已成为严重问题。为了应对此类课题,村田从BPR(业务流程再造)的角度着手改进并重新设计业务。福井村田制作所武生第1制造部内藤、制造统括部制造强化推进部山内就着眼BPR之后的制造业未来进行讲解。

1. 构建综合数据应用基础,消除筒仓化

MLCC(多层陶瓷电容器)是村田的主力产品,并在全球扩大了市场份额。内藤介绍道:随着市场的扩大,海外生产网点的启动以及支援、移管、工程管理用系统和工具等业务呈增加趋势,制造课题也随之浮出水面。

内藤:“除了此类重要业务的占比增加外,MLCC高阶产品的品质课题难度亦不断提高。尽管之前反复实施了改进活动,但考虑到防患于未然的重点是要查明问题的根本原因,因此向制造统括部的山内寻求建议。”

山内:“制造强化推进部平时也向制造部门提供多种改进对策方案,因此希望双方合作解决课题。遵循村田作为制造中期课题提出的‘实现从追赶型转为防御型的品质打造’方针,探讨了实现未来产品制造的品质DX活动(Q-DX)的构想。”

拥有与各制造部门合作推进DX经验的山内回顾道:“在全公司推进DX活动期间,由于筒仓化严重,导致发生了系统混乱和数据重复等问题”。内藤补充说:MLCC也面临着类似问题。

内藤:“全球约有15条MLCC生产线,各个网点独立推进各自的改进活动。也就是说处于分别使用着不同系统、数据库和应用的混乱状态。为了消除这种筒仓化,推行横跨全部网点的标准化,提出了构建综合数据应用基础的设想。”

这种全方位俯瞰的视点就是Q-DX活动的要点之一。

内藤:“MLCC制造部处在ECM(工程链管理)与SCM(供应链管理)的中间位置。正因为能够听到开发和制造现场两方的意见,才会考虑应该将双方的数据归入同一个数据库,并认为连动ECM与SCM的数据应用基础是不可或缺的。”

2. 完善制造流程,设计防患于未然的机制

如何查明MLCC生产线问题的根本原因,实现防患于未然的产品制造?解决这个问题的关键词就是BPR。通过从本质上完善现有的组织、规则和流程,再造业务流程和系统来帮助解决课题。

山内:“我们的目标是建立一条产品流动顺畅、没有停滞或紊流的生产线。当然这并非易事。但是,我认为通过应用一直以来积极推进的智能化工厂和DX的知识和经验,实施减少品质变化的BPR,便可构建稳定流畅的生产线。”

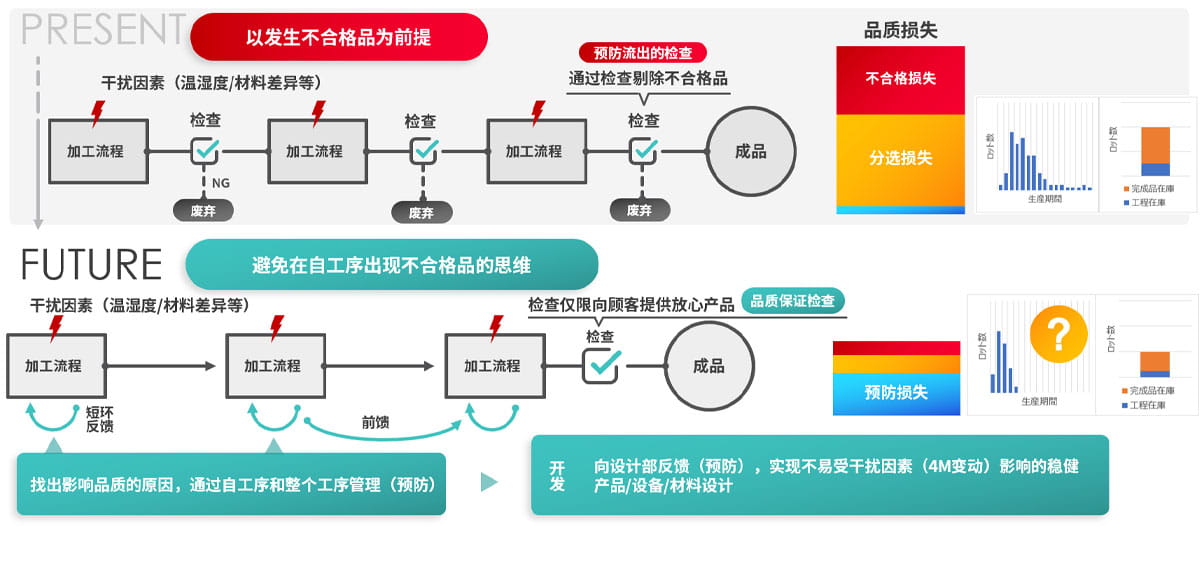

内藤:“以前的流程是通过多个加工流程的中间检查剔除不合格品,出货合格品。它的前提是发生不定量的不合格品。改进对策通过重新评估全部相关流程,找出各加工流程中影响品质的原因,并实现短反馈/前馈的标准化和自动化,设计了防患于未然的机制。”

3. 通过业务标准化实现均质的Made by Murata

内藤:“在推进的多种品质改进活动中,容易发生无规律品质变化的MLCC,存在无法简单通过智能化工厂和DX应对的部分。通过本次BPR活动我认识到,这是发现附加价值的作业,例如包括针对此类无规律因素实施标准化,探索未知因素等。”

正如内藤发表的见解,制造统括部从业务设计开始重新评估,积极推进发生品质变化时的故障排除等各个领域的标准化作业。

内藤:“我们着眼于实现未来目标的制造基础系统的多种标准化作业。例如自动检测品质变化,只要设置标准报警系统,便可在现场通过标准处理应对已知的问题。还可通过积累原因不详的问题数据,推进新品质变化的原因调查、初始行动的标准化,扩大标准化领域,并进一步发现附加价值。”

内藤:“此外,通过将积累的数据反馈给设计部门,便可从设计阶段预防变化。通过运行以制造基础系统为中心的标准化循环,可以更方便地采取不依赖于人工技能和经验的持久性措施。我相信未来无论网点在何处,制造的产品均可实现能够确保均质QCDS的Made by Murata。”

山内:“通过BPR重新评估业务,也意味着要抛弃以往自认为正确的工作方式。尽管通过现场来推进BPR的难度很大,但是在实现业务改进的层面,基于ECRS※的‘排除’亦很重要。我希望大家能下决心并负责地实施BPR活动,将来便可在村田整体普及制造基础系统。”

※ECRS=Eliminate(排除)、Combine(结合)、Rearrange(更换)、Simplify(简单化)的首字母组合的略语

4. 村田整体步调一致,以BPR视角进行整体完善

基于BPR的一系列活动是“为了令现场工作人员充满干劲地工作”,内藤说。

内藤:“只是将新构建的数据基础系统引入现场,并不会激发现场的工作积极性。我认为关键是要令现场人员转变态度,主动积极学习,在通用规则中重新设计各自的业务。即使已将系统移交到现场,但我们仍希望不断更新升级系统,确保现场人员更易使用。大家都应具备不遗余力地完善系统应用环境和传授知识的觉悟。”

山内:“我们非常重视构建现场人员自主行动的机制。相反,虽然我们应用数字工具并处理数据,但这仅仅只是一种手段,重要的是通过改变现场思维模式和业务转型为客户及业务做贡献。为此,理想的状态就是即使我们不参与,现场人员也能主动评估业务并逐步改进。”

在期待业务和思想发生转变的同时,同时还希望能继续保持,他们继续说。

山内:“现场、现物、现实的3现主义+原理原则是制造现场一直不变的价值观。随着业务标准化的进步,就可以有更多时间进入现场,调查现物和现实。不将使用数字工具视为目的,而是以DX为契机全方位重新评估业务,并为社会和客户做贡献,这是村田坚持不变的价值观。”

内藤:“将应由人工或只能人工完成的作业交由人来负责,同时充分发挥数字工具和机械的作用。这样有助于实现创新并探索未知的因素。将来如果可以应用通用数据基础共享技术和知识,那么任何人都可简单访问系统,充实应用方法,并成为促生创新的重要启示。”

山内:“近几年村田处理的数据量骤然增多。在多种数据库和系统陷入筒仓化的当下,已经迎来了村田整体步调一致地从BPR的角度进行整体完善的时期。如果Q-DX能为此奠定基础,那就太好了,加上村田在制造和改进方面的高执行力,我坚信应该能实现改进目标。”