インダクタ (コイル)

インダクタガイド

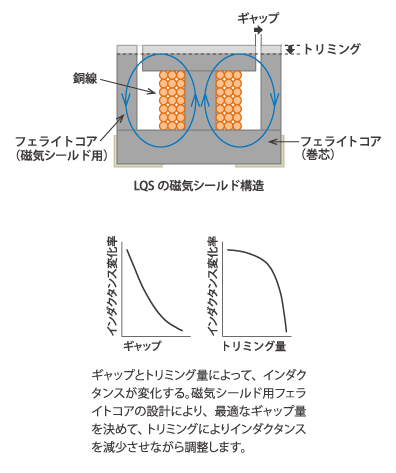

2/14号でご紹介したインダクタ開発秘話【第1回】LQHの誕生と特異な形状にありましたように、ムラタの独創的な形状であるLQHシリ-ズから様々なサイズと性能ラインアップを拡大して行きました。その中で2代目3225サイズ(3.2mm×2.5mm)の角型巻線チップインダクタをベースにして、磁気シ-ルド構造でインダクタンス狭偏差(±2%)のインダクタLQSシリ-ズを1992年に商品化しました。

当時、巻芯であるフェライトコアに銅線を巻く技術で実現できるインダクタンス偏差は±5%が限界でした。これに、閉磁路構成用フェライトコアを組み合わせて、トリミングすることによってインダクタンスを調整し、偏差±2%の実現を1989年に開発着手しました。

まず、3225サイズ角型巻線チップインダクタに組み合わせるための閉磁路構成用フェライトコアの設計試作を行い、トリミング量とインダクタンスの変化量を安定させることができるか試行錯誤を繰り返していました。当然、トリミングをするための設備は無く、トリミング量とインダクタンスの変化量の関係を求めるために、毎日手作業で、数十個を研磨紙の上に指先で製品を押さえながら研磨を行って、インダクタンスの変化を測定しました。また、有限要素法を使ったシミュレ-ションを行い、閉磁路構成用フェライトコアの寸法の最適化を行いました。これを繰り返し試行することによって、トリミング量とインダクタンスの変化量の関係が安定してきたときは、手作りながらインダクタンス偏差±2%を実現する可能性が見えてきたと実感しました。一方、量産を実現するためには、3225サイズ角型巻線チップインダクタと閉磁路構成用フェライトコアの組み立てをどうするか、トリミング設備をどうするか、ラインを作り上げる必要がありました。とくにトリミング設備についてはフェライトコアを生産している工場に通い、そこで何種類かの研磨設備を使っての量産化の検討を進めました。製品をどうやって設備に固定するかに始まって、トリミング精度アップ、最後は設備から取り外して、洗浄乾燥をどうするか、問題は山積していましたが、各部門からの協力を得ながら山積していた問題を解決することができ商品化することができました。

最後に、LQSシリ-ズとしては商品の役割をすでに終えていますが、閉磁路構成用フェライトコアを組合せる技術は、磁気シールド構造の巻線商品(LQH66S,DLW5BS/T)として引き継がれています。

執筆:福井村田製作所 宮崎工場 T.H

記事の内容は、記事公開日時点の情報です。最新の情報と異なる場合がありますのでご了承ください。