製造業DXをかたちにする、スマートファクトリー

DXと脱炭素化の切り離せない関係、持続可能な製造業に欠かせない技術とは

世界中の多くの製造業企業が、デジタルトランスフォーメーション(DX)によるビジネスの価値向上と業務の効率化に取り組んでいます。その一方で、同時に、生産活動の中で排出する地球温暖化ガス(GHG)を抑制する脱炭素化の取り組みも、カーボンニュートラル達成に向けて強く求められるようになりました。DXと脱炭素化という二つのメガトレンドへの対応は、製造業各社のビジネスを持続可能なものにしていく上で重要な課題となっています。

2021年以降、製造業にとっての脱炭素化の目的が、社会貢献から、お客様との取引条件の遵守やコスト競争力の強化など実利を伴うものへと変化してきました。すでに有力な電子機器メーカの中には、GHGの排出削減に取り組んでいないサプライヤからは、部品や材料を調達しないと明言するところもあります。積極的な脱炭素化の取り組みを、出資の条件とする投資家も増えてきました。また、2021年11月に開催された「国連気候変動枠組条約第26回締約国会議(COP26)」では、いわゆる「1.5℃目標*1」がこれまでの努力目標から、より厳しい必達目標へと格上げされました。そして、今後、環境関連規制の強化や炭素税などカーボンプライシング*2の導入など、強制力の強い政策が実施される可能性が高まっています。これによって、製造業企業にとっての脱炭素化の取り組みが、収益に直結するようになり、生産性向上と同等の意義を持ちつつあります。

*1 産業革命以前と比べた際の世界の平均気温を1.5℃以内に抑えるという目標。

*2 化石燃料の使用に課される「炭素税」と呼ばれる税金や、環境規制をクリアするためにCO2の排出枠を売買する「排出権取引」など、企業のCO2排出量をコストに転嫁する仕組みの総称。世界銀行によると、2021年4月10日時点で、46の国、35の地域に導入済み。

製造業を取り巻く二つのメガトレンドであるDXと脱炭素化は、一見、それぞれ個別の潮流であるように見えます。しかし実際には、DXは、生産活動の効率化や省エネルギー化、ひいては脱炭素化につながるため、表裏一体の関係にあります。ここでは、脱炭素化を推し進めていくための手段としてDXの取り組みをどのように活用していくのか、特にIoTやAI、デジタルツインなど情報処理技術の最新の活用動向を紹介し、スマートファクトリーにおける脱炭素化について解説します。

工場で脱炭素化を進めるための二つのアプローチ

工作機や産業用ロボット、コンプレッサのようなモータ駆動の装置・設備、電気ヒータ、制御機器など、工場内では電力で動く装置・設備が数多く使われています。製造業では、これら電力で動く装置・設備の脱炭素化が大きな課題になります。

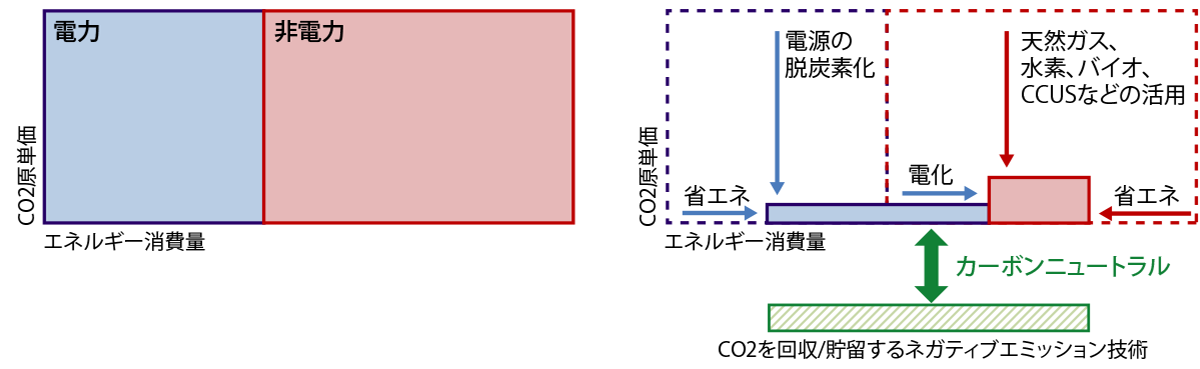

電力で利用する装置・設備での脱炭素化のアプローチは、大きく二つあります(図1)。一つは、エネルギー源を、温室効果ガスを排出しないものに転換する方法。具体的には、太陽光や風力など再生可能エネルギーの活用がこれに当たります。もう一つは、無駄な電力消費を徹底的に削ぎ落とす方法、いわゆる省電力化です。そして、これら二つのアプローチを推し進めるためには、DXの推進が大前提となります。

一般に、再生可能エネルギーから得られる電力量は不安定であり、太陽まかせ、風まかせという面があります。ところが、電力システムでは、電力の供給量と消費量を常に同量に保つ「同時同量」と呼ぶ電力供給の原則を満たさなければなりません。仮に、消費量と供給量に著しい差が生じれば、発電機や送配電設備、電気機器などに異常な負荷が掛かって故障したり、電力品質が不安定になって誤作動や停電を引き起こす可能性があるからです。つまり、工場内で消費する電力量に見合うだけの電力を、その時点で発電する電力と蓄電池に蓄えた電力などで賄う必要があります。

IoTを活用してRE100対応を目指す

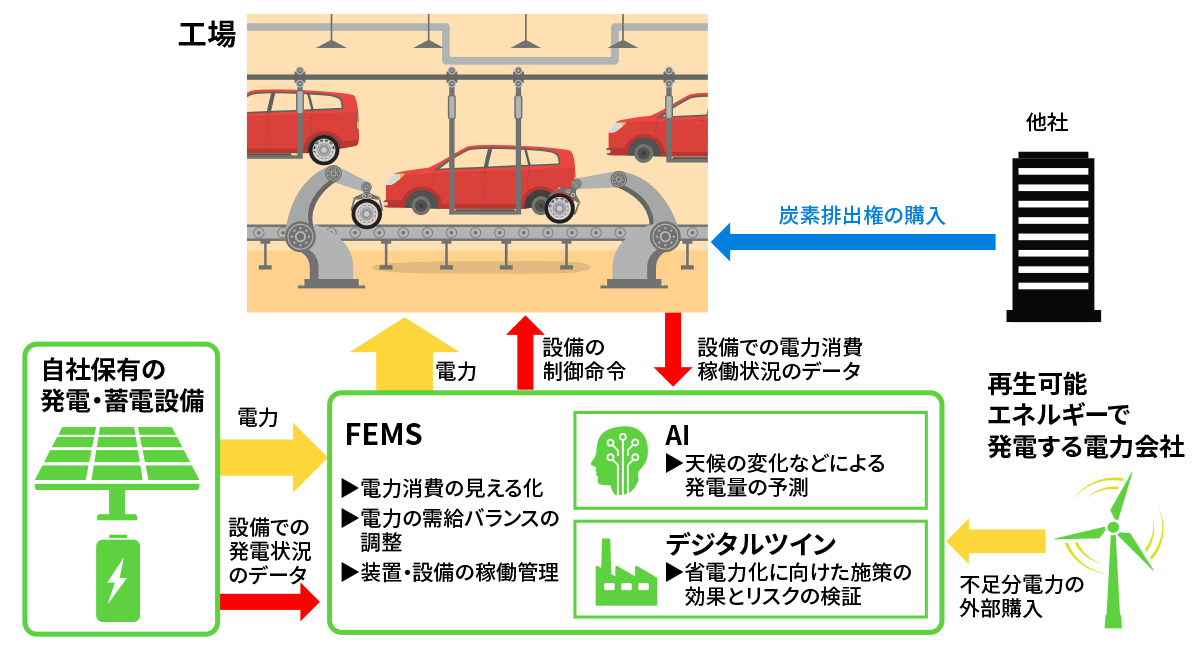

近年、製造業では、事業活動で使用する電力を100%再生可能エネルギーで賄うことを目指す国際的な環境イニシアティブ「RE100」に加盟する企業が増えてきました。工場でRE100の理念を実現するためには、生産性や品質を低下させることなく電力の需給バランスを適切に管理・制御できる電力システムと、対策不足分を補う仕組みの導入が重要になります(図2)。

工場をRE100対応にするためには、まず、太陽光などの発電設備や蓄電設備を導入して、再生可能エネルギー活用の基盤を作る必要があります。そして、天候の変化で刻々と変動する発電量と生産活動の状況によって増減する工場内での電力消費量を見える化し、余剰分の電力を蓄電池に貯蔵したり、不足分を蓄電池から補う仕組みも重要です。

先進的な工場の中には、「FEMS(Factory Energy Management System)」と呼ばれる、IoTを活用して、電力消費量を監視し、ピーク電力の調整や状況に応じた空調、照明機器、生産ラインの運転制御などを行う電力管理システムを導入する例が増えてきています。工場全体の電力の消費状況を見える化し、不要不急の設備稼働を抑制し、生産性を落とすことなく無駄な電力消費を最小化するシステムです。そして今、FEMSは、管理対象を発電設備や蓄電設備にまで拡張し、RE100対応工場での需給バランスを維持できるように進化してきています。

AIやデジタルツインで電力需給バランスを高精度に予測・管理

AIやデジタルツイン*3など、最新の情報処理技術を活用することで、FEMSでの管理・制御の精度をさらに高めようとする試みも進んでいます。

*3 デジタルツインとは、現実にあるモノの設計データにIoTで収集した現在の状況を映すデータを入力することで、現実世界と同じ状態、性質を再現したデジタルモデルのこと。

たとえば、太陽光発電で得られる電力量を見通すため、天気予報と過去実績のデータをAIで分析し、自社保有設備で得られそうな発電量を正確に予測する技術が開発されています。発電量を高精度に予測できれば、生産計画を調整するなど、電力消費のピークをズラして自社で発電する電力をより効果的に活用できるようになります。

また、コンピュータ上に工場全体の状態や動きを再現するデジタルツインを構築して、省電力化対策の効果を高める技術の開発も進められています。装置・設備の制御・運用条件や生産計画の変更による省電力化の効果と生産性や製品品質に及ぶ影響をデジタルツイン上で検証しておくことで、リスクを犯すことなく、最大限の効果が得られる施策を打つことができるようになります。

製造業における脱炭素化の取り組みは、工場のDXの取り組みと切っても切れない関係にあります。DXに取り組む際には、生産性や品質の向上だけでなく、脱炭素化も念頭に置くことが重要だと言えそうです。